ساختمان تایر نه تنها شامل تایرهای بادی استفاده شده در خودروها، کامیونها و هواپیماها میشود، بلکه شامل موارد غیر خودرویی با سرعت کم، کاربری سبک یا کاربردهای ریلی نیز میشود که ممکن است تایرهای بادی نداشته باشند. پس از اعلام برتری طراحی رادیال توسط Consumer Reports در 1968، تایرهای رادیال بازار را قبضه کردند و 100 درصد از بازار آمریکای شمالی را در سال 1980 به دست آوردند. فناوری تایر رادیال در حال حاضر، اساسا طراحی استاندارد برای تمامی تایرهای خودرویی است ولی دیگر روشها نیز به کار گرفته شدهاند.

بیشتر بخوانید: تایر خودرو - قسمت سوم

ساختمان تایر رادیال از رشتههای لایه بدنه که از زهوارها در سرتاسر آج گسترده شدهاند، استفاده میکند؛ بهطوریکه رشتهها عمود بر خط مرکز آج و موازی با یکدیگر قرار گرفته باشند؛ همچنین تسمههای تقویتکننده مستقیما زیر آج قرار میگیرند. این تسمهها میتوانند از جنس تار یا فولاد باشند. مزیت این ساخت شامل عمر بیشتر آج، فرمانپذیری بهتر، ترکیدن کمتر، مصرف سوخت کمتر و مقاومت غلتشی کمتر میباشد. از معایب تایر رادیال میتوان به تجربه رانندگی سفتتر در سرعت کم روی جادههای ناهموار و در مورد رانندگی خارج جاده به کاهش قدرت خودتمیزکنی و ضریب چسبندگی کمتر در سرعتهای کم اشاره کرد. ساختمان تایر بایاس (یا لایه ضربدری) از رشتههای لایه بدنه که به صورت قطری از زهوار تا زهوار گسترده شدهاند، استفاده میکند، معمولا در بازه 30 تا 40 درجه، بهطوریکه لایههای بعدی با زاویه معکوس قرار بگیرند که موجب شکلگیری طرحی متقاطع شده که آج روی آن قرار میگیرد. این طراحی، موجب انعطافپذیری کل بدنه تایر شده که موجب مزیت اصلی، تجربه رانندگی نرم بر روی سطوح ناهموار، میگردد. حالت نرم این مدل، سه عیب اصلی را بهوجود میآورد: افزایش مقاومت غلتشی و کنترل و کشش کمتر در سرعتهای بالا.

تایر بایاس تسمهدار دارای دو یا تعداد بیشتری لایههای ضربدری در زیر تسمه تقویتکننده که مستقیما زیر آج قرار دارد، میشود. این ساخت باعث تجربه رانندگی نرمتر که مشابه تایر بایاس است میشود؛ در حالی که به دلیل وجود تسمهها، سفتی آج افزایش یافته و موجب کاهش مقاومت غلتشی میشود. این طراحی توسط آرمسترانگ معرفی گردید؛ در حالی که شرکت Goodyear با نشان تجاری Polyglas آن را بر سر زبانها انداخت که دارای منجید پلیاستری با تسمههای فایبرگلاس بود. تایر تسمهای با دو لایه اصلی پلیاستری، ابریشم مصنوعی یا نایلون آنیل شده، مانند تایرهای مرسوم، شروع میشود، سپس بر روی آنها تسمههای پیرامونی در زاویههای مختلف قرار میگیرند که عملکرد تایر را در مقایسه با تایرهای بایاس بدون تسمه بالا میبرند. این تسمهها میتوانند از فایبرگلاس یا فولاد باشند.

بیشتر بخوانید: رینگ چرخ

تایرهای تیوبلس، تایرهایی بادی هستند که به تیوب داخلی جداگانه نیازی ندارند. تایرهای نیمهبادی دارای مرکزی توخالی بوده ولی تحت فشاری قرار نمیگیرند. این تایرها سبک وزن، کمهزینه، ضدپنچری هستند و دارای خاصیت ضربهگیری هستند. این تایرها، معمولا به صورت یک مجموعه کامل همراه با چرخ و حتی بلبرینگ عرضه میشوند. آنها در چمنزنها، ویلچرها و فرغونها استفاده میشوند. این تایرها میتوانند دارای سطح خشن باشند که معمولا کاربردهای صنعتی دارند و برای عدم جدایش از چرخ در هنگام استفاده، طراحی شدهاند.

تایر بدون باد، تایر غیربادی است که از فشار هوا استفاده نمیکند. این تایرها اغلب در وسایل نقلیه کوچک، نظیر خودروی زمین گلف و وسایل نقلیه کاربردی در زمانی که احتمال پنچری بالا میباشد، مانند کارگاه ساختمانی، استفاده میشوند. بسیاری از تایرها با کاربری صنعتی و تجاری غیربادی بوده و از قالب گیری ترکیبات لاستیک جامد و پلاستیک تولید میگردند. تایرهای توپر شامل تایرهای مورد استفاده در چمنزنها، اسکیتبردها، ماشینهای زمین گلف، اسکوترها و بسیاری از وسایل نقلیه سبک صنعتی، ارابهها و تریلرها میشوند. یکی از معمولترین کاربردهای تایرهای توپر برای تجهیزات جابجایی مواد (لیفتراکها) است. این تایرها با استفاده از پرس هیدرولیک نصب میشوند. برخی چرخهای ریلی و دیگر انواع قدیمیتر وسایل نقلیه ریلی از تایر استفاده میکنند تا از نیاز به تعویض کل چرخ جلوگیری شود. تایر، معمولا از جنس فولاد، چرخ را احاطه کرده و با انطباق تداخلی نصب میگردد.

تایرهای هواپیما معمولا با نیتروژن پر میشوند تا انبساط و انقباض در تغییرات شدید دما و فشار محیط در حین پرواز، به حداقل برسد. نیتروژن خشک با نرخ برابر با دیگر گازهای جوی خشک، منبسط میشود (هوای معمولی از 80 درصد نیتروژن تشکیل شده) ولی ممکن است منابع هوای فشرده معمول، دارای رطوبت باشند که نرخ انبساط با دما را افزایش میدهد. به طور کلی تایرهای هواپیما در فشار بالا کار میکنند، تا 200 پوند بر اینچ مربع (14 بار، 1400 کیلوپاسکال) برای هواپیماهای مسافربری و بیشتر برای جتهای تجاری. تستهای تایرهای هواپیمای مسافربری نشان دادهاند که تا قبل از ترکیدن، قادر به تحمل فشار تا 800 پوند بر اینچ مربع (55 بار، 5500 کیلوپاسکال) میباشند. در هنگام تست، تایرها با آب پر شده تا از انفجار اتاق توسط انرژی آزاد شده گاز، هنگام ترکیدن تایر، جلوگیری شود.

تایرهای هواپیما، همچنین شامل فیوزهای حرارتی (که در داخل چرخ نصب میشوند) میباشند که برای ذوب در یک دمای مشخص طراحی شدهاند. در صورت استفاده از حداکثر ظرفیت ترمز در حین فرود اضطراری یا لغو تیکآف؛ تایرها بیش از حد گرم میشوند. این فیوزها، موجب حالت ایمنتری از خرابی میشوند که با تخلیه باد به صورت کنترلشده از ترکیدن تایر جلوگیری میکنند و در نتیجه آسیب به هواپیما و اشیا در محیط پیرامونی را به حداقل میرسانند.

الزام به استفاده از یک گاز خنثی، نظیر نیتروژن، به جای هوا، برای باد کردن تایرهای هواپیماهای مسافربری معینی، توسط حداقل سه مورد ترویج یافت که در آنها ترکیب اکسیژن موجود در هوای تایرها با گازهای فرار موجب گرم شدن بیش از حد تایر شده و به دلیل رسیدن به دمای خودآتشگیری، تایر منفجر گردیده است. استفاده از گاز خنثی برای باد کردن تایر، احتمال ترکیدن تایر را به صفر میرساند.

تایرهای بادی در حدود 450 کارخانه تولید تایر، در سرتاسر دنیا، تولید میشوند. تولید تایر با مواد خام انبوه، نظیر لاستیک (60 تا 70 درصد مصنوعی)، دوده و مواد شیمیایی آغاز میگردد و تعداد زیادی اجزا مخصوص تولید میکند که مونتاژ شده و پخته میشوند.

در سال 2004، هشتاد میلیارد دلار تایر در سرتاسر دنیا فروخته شد، در سال 2010 به میزان 140 میلیارد دلار (تقریبا 34 درصد رشد با حذف اثر تورم) و انتظار میرود که تا سال 2019، رشد به 258 میلیارد دلار در سال برسد. در سال 2015، ایالات متحده تقریبا 170 میلیون تایر تولید کرد. سالیانه بیش از 2 و نیم میلیارد تایر تولید میگردد که صنعت تایر را به یکی از مصرفکنندگان اصلی لاستیک طبیعی مبدل میسازد. تخمین زده میشود که در سراسر جهان تا سال 2019، سه میلیارد تایر در هر سال فروخته خواهد شد.

با شروع سال 2011، سه شرکت تولیدکننده برتر تایر بر اساس درآمد، Bridgestone (با تولید 190 میلیون تایر)، Michelin (184 میلیون) و Goodyear (181 میلیون) بودند؛ Continental و Pirelli در پشت سر آنها قرار داشتند.

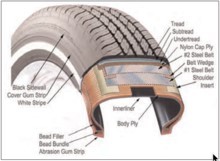

تایر شامل چندین جز میگردد: آج، زهوار، دیواره جانبی، شانه و لایه.

اجزا یک تایر رادیال

آج قسمتی از تایر است که با سطح جاده تماس برقرار میکند. بخشی که در یک لحظه معین با جاده تماس دارد، جاپا نامیده میشود. آج، لاستیکی ضخیم یا ترکیبی از لاستیک/کامپوزیت است که برای ایجاد میزان کشش مناسب که به سادگی فرسوده نمیشود، فرموله شده است.

طرح آج توسط مجموعهای از شیارهای محیطی، سایپهای عرضی و شکاف برای تایر جاده یا مجموعهای از برجستگیها و فضاهای خالی برای تایرهای طراحی شده مخصوص زمین نرم یا برف، مشخص میشود. شیارها به صورت محیطی دورتادور تایر قرار میگیرند و به عنوان مجرایی برای آب، مورد نیاز هستند. برجستگیها، بخشی از طراحی آج میباشند که با سطح جاده تماس برقرار میکنند. شیارها، سایپها و شکافها، به تایر اجازه تخلیه آب را میدهند.

طراحی آجها و فعل و انفعال بین مدلهای خاص تایرها با جاده بر نویز جاده، یک منبع آلودگی صوتی ناشی از وسایل نقلیه متحرک، اثر میگذارد. این شدت صوت، با افزایش سرعت وسیله نقلیه افزایش مییابد. با داشتن فواصل مختلف بین شکافهای تایر (طول گام)، آج میتواند نویز را در فرکانسهای گسسته به حداقل برساند. سایپها، شکافهای باریکی در سرتاسر تایر هستند که معمولا عمود بر شیار بوده که موجب فرار آب از شیار به کنارهها شده و امکان تشکیل لایه آب بین تایر و سطح (هیدروپلان) را کاهش میدهند.

طراحیهای متفاوت آج، مربوط به شرایط رانندگی مختلفی میشوند. با افزایش نسبت مساحت آج به مساحت شیار؛ اصطکاک روی سطح خشک افزایش مییابد، مانند تایرهای فرمول 1، که بعضی از آنها هیچگونه شیاری ندارند. تایرهای اسپرت اغلب فضاهای خالی کوچکتری دارند تا برای کشش بیشتر، لاستیک بیشتری با جاده تماس داشته باشد اما ممکن است با لاستیک نرمتری ترکیب شوند که کشش بهتری ایجاد میکند ولی سریعا فرسوده میشوند. تایرهای گِل و برف (M&S)، شکافهای بزرگتر و عمیقتری بهکار میگیرند تا گِل و برف بیشتری را در بر بگیرند. تایرهای برفی، شکافهای بزرگتر و عمیقتری دارند که برف را فشرده کرده و در محدوده برف فشرده، استحکام برشی به وجود میآورد تا عملکرد ترمزگیری و گردش را بهبود بخشد.

شاخصهای سایش، قسمتهای برجستهای هستند که در کف شیارهای آج قرار دارند و حد سایش تایر را مشخص میکنند. زمانی که برجستگیهای آج، تا جایی ساییده شدهاند که شاخصها در سرتاسر برجستگیها به هم وصل میشوند؛ تایرها کاملا فرسوده شدهاند و باید جایگزین شوند، معمولا در ارتفاع 1.6 mm (0.063 in) از عمق باقیمانده آج.

زهوار تایر، قسمتی از تایر است که با رینگ چرخ در تماس است. زهوار معمولا با سیم فولادی، تقویت شده و با لاستیک محکم و کمانعطاف ترکیب میشود. زهوار محکم به دو حلقه رینگ چسبیده تا تایر تیوبلس بدون نشتی، هوا را داخل خود نگه دارد. انطباق زهوار تنگ بوده تا مانع از جابجایی محیطی تایر در هنگام چرخش چرخ گردد. عرض رینگ نسبت به تایر، یک عامل در فرمان پذیری اتومبیل است؛ زیرا رینگ شکل مقطع تایر را پشتیبانی میکند.

دیواره جانبی، قسمتی از تایر است که زهوار را به آج متصل میکند. دیواره جانبی بیشتر از لاستیک تشکیل میشود ولی با پارچه یا سیم فولادی تقویت شده تا استحکام کششی و انعطافپذیری داشته باشد. دیواره جانبی فشار هوا را تحمل میکند و گشتاور اعمالی محور انتقال قدرت را به آج منتقل میکند تا کشش ایجاد کند، اما کمی از وزن وسیله نقلیه را تحمل میکند، همانطور که وارفتگی آن در زمان پنچری مشهود است. دیوارههای جانبی با جزییات مخصوص تولیدکننده، برچسبهای اجباری دولتی و دیگر اطلاعات مربوط به مصرفکنندگان و در برخی مواقع، تزئینات نظیر دیواره سفید یا حروف، قالبگیری میشوند. شانه، قسمتی از تایر در لبه آج است که گذار از آج به دیواره جانبی را محقق میکند.

لایهها، لایهای از سیمهای نسبتا انعطافناپذیر هستند که در بستر لاستیک قرار گرفتهاند تا شکل لاستیک را با ممانعت از کشش لاستیک در برابر فشارهای داخلی حفظ کنند. جهت لایهها، نقش مهمی در عملکرد تایر دارد و یکی از روشهای اصلی طبقه بندی تایر است.

سیمها که لایه و زهوار را شکل میدهند و استحکام کششی لازم برای فشار باد را تامین میکنند، میتوانند از فولاد، فیبرهای طبیعی نظیر نخ یا ابریشم یا فیبرهای مصنوعی نظیر نایلون یا کِولار تشکیل شده باشند.

الاستومر که آج را شکل میدهد و سیمها را برای جلوگیری از سایش و نگهداری آنها در موقعیت درست، محصور میکند، یک جزو کلیدی از طراحی تایر بادی است. الاستومر میتواند متشکل از ترکیبات مختلفی از لاستیک باشد - بیشترین مورد استفاده شده؛ بسپار ناهمگن استایرن بوتادین – با ترکیبات شیمیایی دیگر نظیر سیلیس و دوده، میباشد.

بهینهسازی مقاومت غلتشی ماده الاستومر، یک چالش کلیدی برای کاهش مصرف سوخت در بخش حمل و نقل است. تخمین زده میشود که یک وسیله نقلیه شخصی تقریبا 5 تا 15 درصد سوخت خود را صرف غلبه بر مقاومت غلتشی میکند؛ در حالی که تخمین برای کامیونها مقدار بیشتری به نظر میرسد. در هر حال، یک تعادل میان مقاومت به غلتش، کشش تر و ضریب چسبندگی وجود دارد: در حالی که مقاومت به غلتش کم، با کاهش ویژگیهای ویسکوالاستیک ترکیب لاستیک (tan(δ) کم) میسر میشود اما به قیمت کشش تر و ضریب چسبندگی که به هیسترزیس و اتلاف انرژی نیاز دارد (tan(δ) زیاد)، تمام میشود. مقدار tan(δ) کم در دمای 60 درجه سانتیگراد به عنوان شاخصی برای مقاومت به غلتش کم استفاده میشود؛ در حالی که مقدار tan(δ) زیاد در دمای صفر درجه سانتیگراد به عنوان شاخصی برای کشش تر زیاد استفاده میگردد. طراحی ماده الاستومری که هم کشش تر زیاد و هم مقاومت به غلتش کم را برآورده کند؛ راه دستیابی به ایمنی و مصرف سوخت کم در بخش حمل و نقل میباشد.

امروزه مرسومترین ماده الاستومر مورد استفاده، بسپار ناهمگن استایرن بوتادین است. این ماده خواص پلیبوتادین که یک پلیمر بسیار لاستیکی (Tg = -100 °C) با هیسترزیس بالا و در نتیجه دارای ویژگیهای چسبندگی تر خوب است را با خواص پلیبوتادین، که یک پلیمر شیشهای (Tg = 100 °C) با هیسترزیس کم و در نتیجه مقاومت به غلتش کم و نیز مقاوم به سایش است، ترکیب میکند. بنابراین نسبت دو مونومر در بسپار ناهمگن استایرن بوتادین، نقشی کلیدی در تعیین دمای انتقال شیشهای ماده دارد که به ضریب چسبندگی و خواص مقاومتی همبسته است.

اجزا مرتبط با تایرها شامل چرخها که روی آن مونتاژ میشوند، والف که از طریق آن هوا عبور میکند و در برخی تایرها، یک تیوب داخلی که فشار تایر را تامین میکند، میشوند.

تیوب داخلی: بیشتر تایرهای دوچرخه، بسیاری از تایرهای موتورسیکلت و بسیاری از تایرهای مخصوص وسایل نقلیه بزرگ نظیر اتوبوسها، کامیونهای سنگین و تراکتورها برای استفاده با تیوب داخلی طراحی شدهاند. تیوبهای داخلی بالونهایی دوناتشکل هستند که از مادهای غیرقابل نفوذ، نظیر لاستیک نرم، الاستیک و مصنوعی، ساخته شدهاند تا از نشت هوا جلوگیری شود. تیوبهای داخلی، داخل تایر گذاشته شده و باد شده تا فشار هوا را حفظ کنند. تیوبهای داخلی بزرگ را میتوان برای دیگر کاربردها نیز استفاده کرد، نظیر شنا و رفتینگ، تیوبسواری، سورتمهسواری و چسبیدن به وسایل نقلیه دیگر. دوناتهای بادشو مخصوص، برای این کاربردها نیز جداگانه تولید میشوند و در انواع رنگ جنس پوشش، دسته، عرشه و دیگر تجهیزات و بدون والف برجسته ارائه میگردند.

شما میتوانید برای دریافت مشاوره و اطلاعات در خصوص انواع لوازم یدکی هیوندای و لوازم یدکی کیا با کارشناسان ما تماس بگیرید تا به شما در این خصوص مشاوره بدهند.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED