اواپراتور یا تبخیرکننده، دستگاهی در یک فرایند است که برای تبدیل شکل مایع یک ماده شیمیایی مانند آب، به شکل گاز یا بخار آن بهکار میرود. مایع، بخار شده و به حالت گازی ماده موردنظر در آن فرایند تبدیل میشود. اواپراتورها نوعی رادیاتور هستند که در یک کمپرسور بسته قرار دارند.

بیشتر بخوانید: رادیاتور کولر (کندانسور) خودرو

یک اواپراتور، نوعی کویل یا لوله رادیاتوری است که در یک کمپرسور بسته استفاده میشود و به داخل جریان یک خنککننده مایع رانده میشود. در این حالت، یک سیستم تهویه مطبوع یا سیستم تبرید نامیده میشود، که به یک ماده شیمیایی خنککننده فشرده، مانند R-22 (فریون) یا R-410A اجازه میدهد در سیستم، با جذب گرما از محیط بسته خنک شده - بهطور مثال یخچال یا اتاقهای داخل خانه - تبخیر شده و از حالت مایع به گاز در فرایند تبدیل شود. این تبخیرکننده، در یک سیستم تهویه یا تبرید بسته با یک کویل رادیاتور کندانسور کار میکند که گرما را از خنککننده یا مبرد مثلا در یک محیط محدود میگیرد.

نوع متفاوتی از اواپراتور میتواند برای گرم کردن و احتمالا جوشاندن یک ماده حاوی یک مایع استفاده شود تا باعث شود آن مایع از ماده تبخیر شود.

فرایند مناسبی میتواند برای جدا کردن آب یا مایعات دیگر از مخلوطهای برپایه مایع استفاده شود. فرایند تبخیر کردن، بهطور گستردهای برای تغلیظ غذاهای آبکی مانند سوپ یا ایجاد شیر تغلیظ شده که «شیر عسلی» نامیده میشود، استفاده میشود که با تبخیر کردن آب از شیر صورت میگیرد. در فرایند تغلیظ، هدف تبخیر، بخار کردن بخش اعظمی از آب یک محلول که حاوی ماده موردنظر است، میباشد.

فرایند تبخیر کردن، میتواند برای جدا کردن مواد مایع و همچنین بازیابی حلالها استفاده شود. در حالت نمکزدایی آب دریا یا در سیستمهای تصفیه بدون پسماند مایع یا ZLD، هدف معکوسی بهکار میرود: تبخیر کردن، آب آشامیدنی را از ماده حل شده نامطلوب نمک جدا میکند.

یکی از مهمترین کاربردهای تبخیر کردن، در صنایع غذایی و نوشابهسازی است. غذاها یا نوشابههایی که لازم است برای مدت زمان قابلملاحظهای باقی بمانند یا نیاز به داشتن یک قوام مشخصی دارند مانند قهوه، در طول پردازش، یک مرحله تبخیر را تجربه میکنند.

در صنعت داروسازی، فرایند تبخیر کردن، برای حذف رطوبت اضافی، تهیه محصولی که به راحتی قابلدستیابی است و بهبود پایداری محصول بهکار میرود. حفظ فعالیت طولانی مدت یا پایدار کردن آنزیمها در آزمایشگاهها، تا حد زیادی به کمک فرایند تبخیر کردن انجام میگیرد.

یک مثال دیگر از تبخیر کردن، در بازیافت هیدروکسیدسدیم در فرایند تولید خمیر کرافت است. پایین آوردن هزینه دفع پسماند، یک هدف مهم دیگر شرکتهای بزرگ در استفاده از فرایند تبخیر کردن است. قانونا همه تولیدکنندگان مواد زاید مؤظف هستند مواد زاید را با استفاده از روشهای سازگار با دستورالعملهای زیستمحیطی دفع کنند؛ این روشها هزینهبر هستند. با حذف رطوبت از طریق تبخیر، صنعت تا حد زیادی میتواند مواد زایدی را که باید به آنها رسیدگی شود، کاهش دهد.

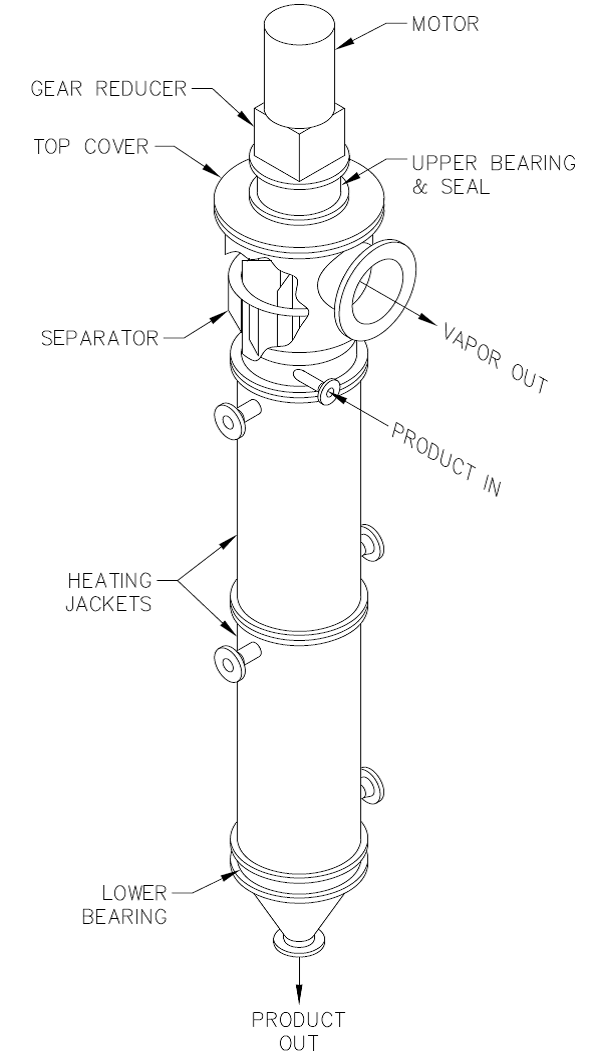

محلولی که حاوی محصول موردنظر است، وارد اواپراتور (تبخیرکننده) میشود و از یک منبع گرما عبور میکند. گرمای بهکاررفته، آب موجود در محلول را به بخار تبدیل میکند. بخار از بقیه محلول جدا شده و چگالیده میشود و محلولی که تغلیظ شده، وارد یک اواپراتور ثانویه شده یا جدا میشود. اواپراتور به عنوان یک دستگاه، بهطور کلی شامل چهار بخش است؛ بخش گرمایشی شامل محیط گرمایش است که میتواند تغییر کند. بخار به این بخش داده میشود. متداولترین محیط گرمایش، دارای لولههای موازی است اما بقیه، دارای صفحات یا لولههایی هستند که معمولا از مس یا آلومینیوم ساخته میشوند. بخش تغلیظکننده و جداکننده، بخاری را که از محلول تولید میشود، جدا میکنند. بخش کندانسور، بخار جداشده را کندانس میکند؛ سپس خلأ یا پمپ، فشار لازم برای افزایش گردش را فراهم میکند.

اواپراتورهای با گردش طبیعی، مبتنی بر گردش طبیعی محصول هستند که از تفاوت چگالی که از گرما ناشی میشود، ایجاد میشوند. در یک اواپراتور که از سیستم لوله استفاده میکند، پس از اینکه آب شروع به جوشیدن میکند، حبابها بالا آمده و موجب ایجاد گردش خواهند شد که جداسازی مایع و بخار را در بالای لولههای گرمایی تسهیل میکنند. میزان تبخیری که اتفاق میافتد، به اختلاف دمایی بین بخار و محلول بستگی دارد.

اگر لولهها به خوبی داخل محلول غوطهور نشده باشند، مشکلاتی میتواند ایجاد شود. اگر این اتفاق بیفتد، سیستم خشک خواهد شد و گردش دچار اشکال میشود. به منظور جلوگیری از این مشکل، یک گردش اجباری میتواند با وارد کردن یک پمپ به منظور افزایش فشار و گردش بهکار رود. گردش اجباری زمانی رخ میدهد که هد هیدروستاتیکی مانع جوشیدن در سطح حرارتی میشود. موارد استفاده متداول اواپراتورهای با گردش اجباری، شامل بخارهای زاید، کریستالیکنندهها، سیالات با ویسکوزیته بالا و سیالات با پردازش دشوار مانند جوشاندن تحمیلی میتواند پوسته پوسته شدن و ایجاد رسوب را کاهش دهد. یک پمپ نیز میتواند برای جلوگیری از مشکلات رسوب که از جوشاندن مایع در لولهها ایجاد میشود، استفاده شود. پمپ، تشکیل حباب را متوقف میکند. از جمله سایر مشکلات این است که زمان اقامت مشخص نیست و مصرف بخار بسیار بالا است؛ اما در دماهای بالا گردش به خوبی و آسانی حاصل میشود.

اواپراتور با SBT برای حذف تکان شدید

این نوع اواپراتور، عموما از لولههای 4 تا 8 متری (13 تا 26 فوتی) تشکیل شده که داخل یک محفظه بخار محصور شده است. توزیع یکنواخت محلول هنگام استفاده از این نوع تبخیرکننده مهم است. محلول وارد میشود و با جریان یافتن به طرف پایین سرعت میگیرد. این افزایش سرعت، به بخاری که از بخش گرمایشی بیرون میآید نسبت داده میشود که این بخار نیز به سمت پایین جریان مییابد. این نوع اواپراتور معمولا در محلولهای با ویسکوزیته بالا بهکار میرود؛ بنابراین به وفور در صنایع شیمیایی غذایی، قندی و تخمیر استفاده میشود.

در این نوع اواپراتور، در اثر گرمای ایجاد شده در بیرون لولهها (معمولا توسط بخار)، جوشیدن در داخل لولهها اتفاق میافتد. بنابراین غوطهور کردن نیاز نمیباشد. ایجاد حبابهای بخار آب در داخل لوله، یک جریان صعودی ایجاد میکند که ضریب انتقال حرارت را افزایش میدهد. بنابراین این نوع اواپراتور، کاملا کارآمد است و عیب آن، قرارگرفتن سطح داخلی لولهها در معرض پوسته پوسته شدن سریع است. این طرح برای محلولهای شفاف و بدون نمک بهکار میرود. لولهها معمولا بلند بوده و بیش از 4 متر (13 فوت) طول دارند. گاهی یک بازیافت کوچک در آنها تعبیه میشود. تعیین ابعاد این نوع اواپراتور، معمولا کار حساسی است؛ زیرا نیاز به ارزیابی دقیقی از سطح واقعی لیکور فرایند در داخل لولهها دارد. در کاربردهای اخیر، تمایل به استفاده از الگوی نوار پایینرونده، بیش از الگوی بالارونده بوده و بسیار هم مفید بوده است.

یک اواپراتور با نوار بالارونده

اواپراتورهای صفحهای فیلم بالارونده و پایینرونده، مساحت سطح نسبتا بزرگی دارند. صفحات، معمولا موجدار بوده و توسط قاب محافظ نگه داشته میشوند. در طول تبخیر، بخار از داخل کانالهای شکل گرفته در فضاهای آزاد بین صفحات، جریان مییابد. بخار بهطور متناوب، موازی با مایع تغلیظ شده، بالا و پایین میرود. بخار، نسبت به مایع مسیر جریان موازی یا متقابل را دنبال میکند. محلول و بخار، هردو وارد مرحله جدایش میشوند که در آنجا، بخار به داخل کندانسور فرستاده میشود. این نوع اواپراتور بیشتر در صنایع لبنیات و تخمیر بهکار میرود؛ چون از لحاظ فضا انعطافپذیری زیادی دارند. نکته منفی در مورد این نوع اواپراتورها این است که توانایی آنها در فراوری مواد ویسکوز یا حاوی مواد جامد، محدود است. انواع دیگری از اواپراتورهای صفحهای وجود دارد که تنها با فیلم بالارونده یا صعودی کار میکنند.

برخلاف اواپراتورهای یکمرحلهای، این اواپراتورها میتوانند از هفت مرحله (اثر) تبخیرکننده تشکیل شده باشند. مصرف انرژی در اواپراتورهای تکمرحلهای بسیار بالا است و بخش عمدهای از هزینه یک سیستم تبخیر را شامل میشود. کنار هم قرار دادن اواپراتورها در گرما صرفهجویی میکند و در نتیجه به انرژی کمتری نیاز دارد. افزودن یک اواپراتور به اواپراتور اصلی، تا 50 درصد مصرف انرژی را کاهش میدهد. اضافه کردن یک اثر دیگر تا 33 درصد کاهش میدهد و غیره. معادله درصد صرفهجویی در گرما میتواند برای برآورد اینکه چقدر با افزودن تعداد مشخصی از اثرات، در مصرف انرژی تبخیرکننده صرفهجویی میشود، به کار رود.

تعداد اثرات در یک اواپراتور چند اثری معمولا به هفت عدد محدود میشود؛ زیرا پس از آن، هزینه تجهیزات به هزینه صرفهجویی شده ناشی از افت انرژی نزدیک میشود.

دو روش تغذیه وجود دارد که میتواند در هنگام استفاده از اواپراتورهای چنداثره استفاده شود؛ تغذیه رو به جلو وقتی اتفاق میافتد که ماده از طریق اثر اول که در بالاترین دما است، وارد سیستم میشود؛ سپس ماده وقتی مقداری آب به بخار تبدیل شده و دور میشود، تا حدی تغلیظ میشود؛ سپس وارد اثر دوم که کمی دمای پایینتری دارد، میشود. اثر دوم، از بخار گرم شده ایجاد شده در مرحله اول به عنوان منبع گرما استفاده میکند (در نتیجه در مصرف انرژی صرفهجویی میکند). ترکیب دماهای پایینتر و ویسکوزیتههای بالاتر در اثرات بعدی، شرایط خوبی برای فراوری مواد حساس به حرارت، مانند آنزیمها و پروتئینها فراهم میکند. در این سیستم، افزایش در مساحت سطح حرارتی اثرات بعدی موردنیاز است.

روش دیگر، استفاده از تغذیه رو به عقب است. در این فرایند، مواد رقیق در آخرین اثر که پایینترین دما را دارد، وارد میشوند و از اثری به اثر دیگر با افزایش دما منتقل میشوند. کنسانتره نهایی در داغترین اثر جمع میشود که این مزیت را دارد که در مراحل آخر که ماده ویسکوزیته بالایی دارد و بنابراین انتقال حرارت بهتر است. در سالهای اخیر، سیستمهای تبخیرکننده خلأ چنداثره (با پمپ حرارتی)، مورد استفاده قرار گرفتهاند. آنها از لحاظ انرژی و تکنیکی، مؤثرتر از سیستمهای با تراکم مجدد بخار مکانیکی (MVR) هستند. به دلیل دمای جوش پایینتر، آنها میتوانند مایعات با قابلیت خورندگی بالا یا مایعاتی که مستعد ایجاد پوسته هستند، کنترل کنند.

تبخیر پوستهای همزندار در مورد مواد با فراوری دشوار، بسیار موفقیتآمیز بوده است. به بیان سادهتر، این روش، اجزای فرار را از اجزای غیرفرار، با استفاده از انتقال گرمای غیرمستقیم و همزدن مکانیکی ماده در حال جریان، تحت شرایط کنترل شده جدا میکند. جدایش، معمولا تحت شرایط خلأ انجام میشود تا را در عین حفظ مطلوبترین دمای ماده، به حداکثر برساند؛ طوریکه ماده تنها شرایط تعادل را در داخل تبخیرکننده مشاهده کند و بتواند سلب و بازیابی ماده فرار را به حداکثر برساند.

نمودار اواپراتور لایه جارویی/ نازک همزندار

مشکلات فنی میتواند در حین تبخیر پیش بیاید؛ به خصوص وقتی که فرایند در صنایع غذایی بکار میرود. بعضی از اواپراتورها به تفاوت در ویسکوزیته و قوام محلول رقیق، حساس هستند. این اواپراتورها میتوانند به دلیل از دست رفتن گردش، بهشکل ناکارامدی کار کنند. پمپ یک اواپراتور ممکن است، درصورتیکه لازم باشد اواپراتور برای تغلیظ یک محلول با ویسکوزیته بالا استفاده شود، نیاز به تعویض داشته باشد.

همچنین رسوبگذاری، هنگامی اتفاق میافتد که رسوبات سخت در سطوح بخش گرمایشی در اواپراتورها تشکیل میشوند. در غذاها، پروتئینها و پلیساکاریدها میتوانند چنین رسوباتی را ایجاد کنند که کارایی انتقال گرما را کاهش میدهد. کف کردن هم میتواند مشکلساز باشد؛ زیرا سروکار داشتن با کف اضافی میتواند در زمان و کارایی هزینهبر باشد. افزودنیهای ضدکف باید استفاده شوند. اما وقتی غذا در حال پردازش است، تنها مقدار کمی میتواند استفاده شود.

خوردگی نیز میتواند وقتی محلولهای اسیدی مانند آب مرکبات تغلیظ میشوند، اتفاق بیفتد. آسیب سطحی ایجاد شده، میتواند طول عمر اواپراتورها را کاهش دهد. کیفیت و مزه غذا نیز میتواند در حین فرایند تبخیر، تحت تأثیر قرار بگیرد. در مجموع، هنگام انتخاب یک اواپراتور، کیفیت محلول لازم است به دقت مورد توجه قرار گیرد.

کشتیهای بزرگ معمولا برای تولید آب شیرین، دستگاههای تبخیرکننده را حمل میکنند که در نتیجه، وابستگی آنها به منابع موجود در ساحل را کاهش میدهد. کشتیهای بخار باید قادر به تولید محلول تقطیر با کیفیت بالا به منظور حفظ سطوح دیگ بخار باشند. کشتیهای با موتور دیزلی، اغلب از گرمای پسماند به عنوان یک منبع انرژی برای تولید آب شیرین استفاده میکنند. در این سیستم، آب خنککننده موتور، از داخل یک مبدل حرارتی عبور میکند که در آنجا توسط آب دریای تغلیظ شده (شورآب) خنک میشود. بهخاطر اینکه آب خنککننده (که از لحاظ شیمیایی آب شیرین میباشد)، در دمای 70 تا 80 درجه سانتیگراد (158 تا 176 درجه فارنهایت) است، ممکن نخواهد بود هیچ بخار آبی شیرین شود؛ مگر اینکه فشار در مخزن مبدل گرما افت کند.

برای کاهش این مشکل، یک اجکتور هوایی-دریایی پمپ ونتوری برای ایجاد خلأ، داخل کشتی استفاده میشود. تبخیر جزئی حاصل میشود و بخار از داخل یک نمگیر، پیش از رسیدن به بخش کندانسور میگذرد. آب دریا از بخش کندانسور پمپاژ میشود تا بخار را به اندازه کافی خنک کند تا رسب نماید. محلول تقطیر، در یک سینی جمع میشود که از آنجا به مخازن ذخیره پمپ میشود. یک نمک سنج، مقدار نمک را کنترل میکند و درصورتی که مقدار نمک از حد هشدار بیشتر شود، جریان محلول را از مخازن ذخیره انتقال میدهد. استریلیزه کردن پس از تبخیرکننده انجام میشود.

اواپراتورها معمولا از نوع لوله و پوسته هستند (که با عنوان دستگاه اطلس شناخته میشود) یا از نوع صفحهای هستند (مانند نوعی که توسط آلفا لاوال طراحی شد). دما، تولید و خلأ با تنظیم دریچههای سیستم کنترل میشوند. دمای آب دریا میتواند در تولید اخلال ایجاد کند؛ چون میتواند باعث ایجاد نوسان در بار موتور شوند. به این دلیل، با تغییر دمای آب دریا، اواپراتور اصلاح میشود و در مجموع وقتی کشتی در حال مانور است، خاموش میشود. یک روش جایگزین در برخی کشتیها مانند کشتیهای دریایی و مسافربری،

استفاده از اصل اسمز معکوس برای تولید آب شیرین به جای استفاده از اواپراتورها است.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED