شاسی (تلفظ به انگلیسی آمریکایی: /ˈtʃæsi/، تلفظ به انگلیسی بریتانیایی: /ˈʃæsi/، جمع شاسیها /-iz/ از کلمه فرانسوی châssis \ʃɑ.si\) چارچوب حامل بار حاصل از یک شئ مصنوعی است که وزن آن را در ساختار و عملکرد تحمل میکند. به عنوان یک مثال از شاسی میتوان به فریم خودرو اشاره نمود که بخش زیرین خودرو بوده و بدنه بر روی آن سوار میشود؛ در صورتی که اجزا متحرک خودرو مانند چرخها و سیستم انتقال قدرت و حتی گاهی اوقات صندلی راننده نیز بخشی از آن باشد به آن شاسی دوار گفته میشود.

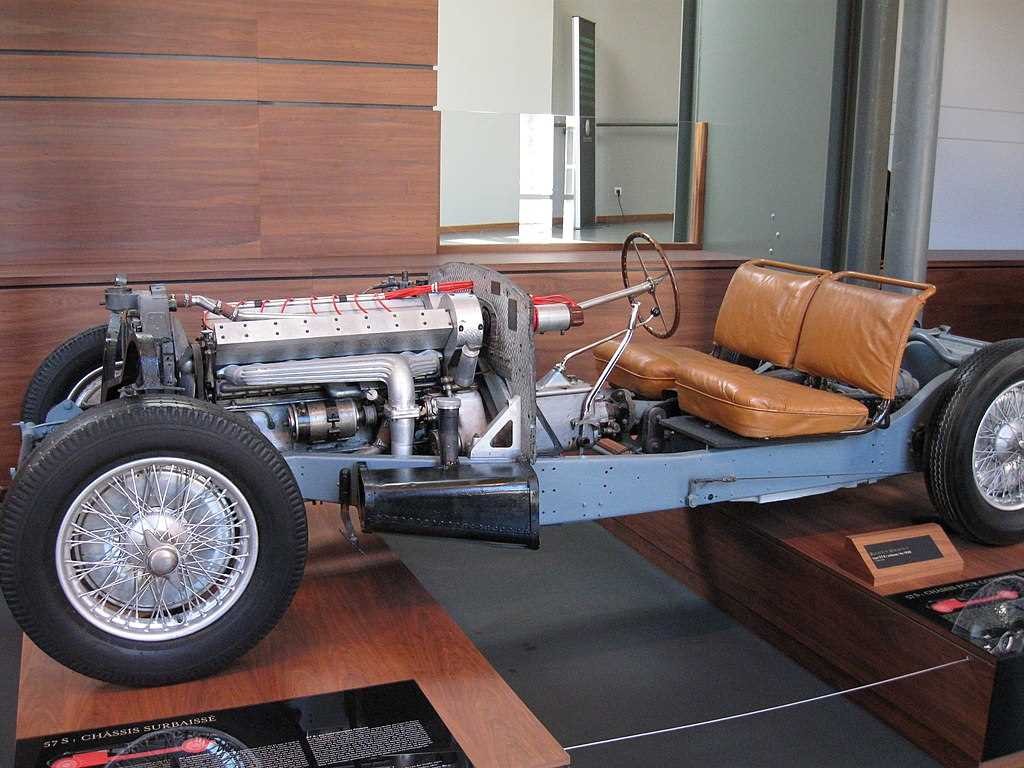

شاسی خودرو همراه با سیستم تعلیق، سیستم اگزوز و جعبه فرمان

عبارت شاسی دوار در خودرو به معنی فریم به علاوه «اجزا متحرک» مانند موتور، سیستم انتقال قدرت، میل گاردان، دیفرانسیل و سیستم تعلیق است. زیرتنه (گاهی به آن «کوچورک» نیز گفته میشود) که معمولا وجود آن برای یکپارگی ساختار ضروری نیست، بر روی شاسی ساخته میشود تا خودرو تکمیل گردد.

شاسی دوار در خودروهای تجاری مجموعهای از تمام قطعات مهم خودرو (ماشینهای باری) به جز بدنه است تا برای کار در جاده آماده باشد. شاسی دوار در خودروهای تجاری به علت حمل بار سنگین و نیاز به کار مداوم، متفاوت است. سازندگان خودروهای تجاری خودروها را به صورتهای «فقط شاسی»، «شاسی و بخش کاپوت خودرو» و «شاسی کابین» به فروش میرسانند که میتوان آنها را به بدنههای ویژهای مجهز نمود. این شامل کاروانهای مسافرتی، ماشینهای آتشنشانی، آمبولانسها و کامیونهای باری و ... میشود.

برای کاربردهای خاص مانند اتوبوسهای مدرسه، یک ارگان دولتی مانند سازمان ملی امنیت ترافیک بزرگراهها (به اختصار NHTSA) در ایالات متحده، استانداردهای طراحی شاسی و تغییرات بدنه را تعریف میکند.

بدنه یک خودرو زرهی (به اختصار AFV) به عنوان شاسی عمل کرده و بخش زیرین خودرو شامل زنجیرها، موتور، صندلی راننده و بخش خدمه را تشکیل میدهد. این بخش بدنه زیرین است، البته در کاربردهای متداول عبارت بدنه بالایی به معنی خودرو بدون برجک آن است. بدنه به عنوان پلتفرمی در تانکها، نفربرهای زرهی، خودروهای مهندسی رزمی عمل میکند.

در دستگاههای الکترونیکی (مانند کامپیوترها) شاسی از فریم یا ساختاری داخلی تشکیل میشود که مدارها و سایر قطعات الکترونیکی بر روی آن سوار میگردد.

در برخی طراحیها مانند سیستمهای قدیمی، شاسی داخل یک کابینت سنگین و مستحکم سوار میشود، در حالیکه در سایر طراحیها مانند کیسهای کامپیوترهای مدرن، پوشش یا پنلهای سبکوزن به شاسی متصل میشوند.

گاهی اوقات به ترکیب شاسی و پوششهای خارجی «محفظه» گفته میشود.

شاسی در سلاحهای گرم یک فریم مستحکم در تفنگهای بلند است که به منظور افزایش دقت تفنگ جایگزین قنداقهای چوبی متداول میشود. شاسی معمولا از فلزات سخت مانند آلیاژ آلومینیوم (و گاهی فولاد ضدزنگ یا آلیاژ تیتانیوم) به علت سختی و مقاومت فشاری بهتر این فلزات در مقایسه با چوب یا پلیمرهای سنتزی که در قنداقهای معمولی تفنگها از آنها استفاده میشود، ساخته میشود.

عملکرد اصلی شاسی به عنوان یک ستون مستحکم وسیع است که سطح تماس فلز با فلزی ایجاد کرده که احتمال تغییر شکل آن تحت تنش لگد اسلحه کمتر باشد. مکانیزم اسلحهای که با شاسی فلزی مستحکم شده باشد از نظر تئوری در شلیکهای پیاپی ثبات عملکرد بیشتری داشته و در نتیجه دقت آن نیز بهتر است. با افزایش دسترسی به ماشینکاری CNC، شاسیها مقرون به صرفهتر و پیچیدهتر شده و محبوبیت بیشتری کسب کردهاند، زیرا میتوان آنها را به گونهای تولید کرد که بتوان انواع تجهیزات (قنداق، دسته تفنگ و ...) یا سیستمهای ریلی برای نصب انواع تجهیزات جانبی را به سلاح اضافه نمود.

مونوکوک (تلفظ: /ˈmɒnəˌkɒk, -ˌkoʊk/) که به آن روکش ساختاری نیز گفته میشود، یک سیستم ساختاری است که در آن بار توسط روکش خارجی یک شئ مانند پوسته یک تخم مرغ، تحمل میشود. کلمه مونوکوک یک کلمه فرانسوی به معنی «تک پوسته» (بدنه یکپارچه) یا (در قایقها) «تک بدنه» است.

از این کلمه اولین بار در قایقها استفاده شد. یک مونوکوک واقعی نیروهای فشاری و کششی را از درون روکش تحمل کرده و از روی عدم وجود یک فریم داخلی حامل بار میتوان آن را تشخیص داد. میتوان گفت تنها تعداد اندکی از هواپیماهای فلزی از مونوکوک واقعی استفاده میکنند، زیرا آنها از پوسته یا ورقهای فلزی تقویتشده استفاده میکنند که در آن فریم به روکش پرچ شده است، اما میتوان گفت که اکثر هواپیمای چوبی حتی با وجود اینکه از فریم استفاده میکنند، مونوکوک هستند.

اما نیمهمونوکوک یک سیستم هیبریدی بوده که از یک روکش کششی و ساختاری فشاری از ستونهای طولی و تیغه یا فریم تشکیل شده است. سایر نیمهمونوکوکها، که نباید با مونوکوکهای واقعی اشتباه گرفته شوند، شامل خودروهای یکپارچه است که معمولا کامپوزیتها و پوستههای بادی یا تانکهای بالنی که هردوی آنها از لحاظ فشاری تثبیت شدهاند میباشند.

مونوکوک دپردوسین، با پوسته چوبی

اولین هواپیماها با استفاده از فریمهایی که معمولا از جنس چوب یا لولههای فولادی بودند ساخته شدند و سپس با الیافی مانند پارچه کتان ایرلند یا پنبه پوشانده (یا روکشدار) میشدند. الیاف کمک اندکی به استحکام کششی میکرد، اما در بخش فشاری هیچ تاثیری نداشت و به فقط به دلایل ایرودینامیکی از آن استفاده میشد. با در نظر گرفتن ساختار به عنوان یک مجموعه کلی و نه تنها مجموعهای از قطعات آن، ساختار مونوکوک روکش و فریم را به صورت یک تکپوسته حامل بار در میآورد که بهبود چشمگیری در استحکام و وزن داشت.

برای ساخت پوسته نوارهای نازک چوبی به صورت یک شکل سهبعدی روی یکدیگر قرار میگرفتند؛ تکنیکی که از ساخت بدنهها قایقها اقتباس شده بود. یکی از اولین نمونههای مونوکوک هواپیمای مسابقهای دپرپسین در سال 1912 بود که از یک بدنه لایهای از سه لایه تخته صنوبر به هم چسیبده ساخته شده بود که نقش روکش خارجی و ساختار اصلی حامل بار را ایفا میکرد. این ساختار سطح صافتر و درگ (نیروی پسا) کمتری داشت، به حدی که قادر بود در اکثر مسابقهها پیروز شود.

LFG Roland C.II با بدنه مونوکوک چوبی Wickelrumpf

این مدل ساختار در آلمان توسط LFG Roland و با استفاده از متد Wickelrumpf (بدنه پوشانده شده) توسعه یافت و بعدا توسط کمپانی Pfalz Flugzeugwerke لایسنس شد و از آن در ساخت چندین مدل هواپیمای جنگنده استفاده گردید. هر نیمه از پوسته بدنه توسط یک قالب نر و با استفاده از دو لایه نوار پلیوود که الیاف بین آنها قرار داشت ساخته میشد. پلیوودهای اولیه در معرض آسیبهای حاصل از رطوبت و لایهلایه شدن قرار داشت.

هواپیمای تمام فلزی مانند Junkers II که در سال 1915 ظاهر شدند مونوکوک نبودند، اما در آنها یک روکش فلزی به فریم اصلی اضافه شده بود.

Claudius Dornier زمانی که برای Zeppelin-Lindau کار میکرد اولین مونوکهای فلزی را ساخت. او باید به مشکلات متعددی غلبه میکرد که یکی از مهمترین آنها کیفیت آلیاژ آلومنیوم به عنوان ماده اصلی ساختار بود که معمولا به جای اینکه یک ماده یکپارچه باشد به صورت لایهای بود. پس از شکستهای متعدد در چندین هواپیمای آبنشین که در آنها برخی از اجزا مونوکوک بودند، او Zeppelin-Lindau VI را ساخت تا برخی از بدنههای مونوکوک را آزمایش کند. او توانست علیرغم سقوط این هواپیما اطلاعات زیادی از ساخت آن به دست آورد. Dornier-Zeppelin D.I در سال 1918 ساخته شد و هرچند که برای استفاده عملیاتی از آن در جنگ دیر بود اما اولین هواپیمای مونوک تمام فلزی بود که وارد مرحله تولید شد.

همزمان با Dornier، Zeppelin فردی به نام Adolf Rohrbach را استخدام کرد. او بود که Zeppelin-Staaken E-4/20 را ساخت که در هنگام پروازش در سال 1920 اولین هواپیمای مونوکوک چندموتوره به حساب میآمد که بعدا تحت فرمان کمیسیون متفقین تخریب شد. با پایان جنگ جهانی اول، کمیسیون فنی متفقین جزییات آخرین هواپیمای آبنشین Zeppelin-Lindau را منتشر کرد که ساختار مونوکوک آن را نشان میداد. Oswald Short در بریتانیا تعدادی هواپیمای آزمایشی با بدنه مونوکوک فلزی ساخت که اولین آن Short Silver Streak در سال 1920 و با هدف متقاعد کردن وزارت هوا درباره برتری آن نسبت به چوب بود. مونوکوکهای آلیاژ آلومینیوم به دلایلی مانند احتیاط در طراحی و هزینههای راهاندازی خط تولید تا دهه 1930 نیز رایج نشدند. Short در نهایت با مجموعهای از هواپیماهای آبنشین که بدنه آنها برخلاف بدنههای چوبی هیچ آبی جذب نمیکرد و در نتیجه منجر به بهبود چشمگیری در عملکرد میشد توانست مزایای این روش ساخت را به اثبات برساند. کمپانی Northrop با معرفی تکنیکهای مورد استفاده خود و کمپانی Douglas که در هواپیمای Northrop Alpha استفاده شده بودند یکی از پیشگامان اصلی در این زمینه بود.

Zeppelin D.I، اولین تولید هواپیمای مونوکوک تمام فلزی

امنیت راننده در مسابقات اتوموبیلرانی به بدنه ماشین بستگی دارد و باید از قوانین مشخص و سختگیرانهای پیروی کند و تنها تعداد اندکی خودرو با ساختار مونوکوک ساخته شدهاند. از شاسی مونوکوک آلیاژ آلومینیوم برای اولین بار در ماشین مسابقهای فرمول یک 1962 Lotus 25 استفاده شد و McLaren اولین تولیدکنندهای بود که از پلیمرهای تقویتشده با فیبر کربن برای ساخت مونوکوک 1981 McLaren MP4/1 استفاده کرد. خودروی Jaguar XJR 15 در سال 1990 اولین خودروی تولید انبوه با مونوکوک فیبر کربن بود.

عبارت مونوکوک معمولا و اشتباها برای ماشینهای یونیبادی یا یکپارچه استفاده میشود. خودروهای تجاری معمولا هیچوقت مونوکوک واقعی نیستند، بلکه از سیستم یکپارچه (به آن ساختار واحد، بدنه واحد-شاسی یا بدنه-ساختار اصلی فریم نیز گفته میشود) استفاده میکنند که در آن از بخشهای جعبهای، تیغه و لوله برای تامین بخش عمده استحکام خودرو استفاده میشود در حالیکه روکش تاثیر اندکی در استحکام و سختی آن دارد.

1981 McLaren MP4/1 با مونوکوک کامپوزیت فیبر کربن

برخی از خودروهای جنگی زرهی از ساختار مونوکوک با پوسته بدنهای ساخته شده از صفحات زرهی و نه اتصال این صفحات به فریم، استفاده میکنند. این کار موجب کاهش وزن خودرو میشود. به عنوان مثال میتوان به TPz Fucks آلمان و RG-33 اشاره کرد.

مهندس و صنعتگر فرانسوی Georges Roy در دهه 1920 تلاش کرد تا فریم موتورسیکلتهای الهامگرفته از دوچرخه آن زمان که استحکام خوبی نداشتند را بهبود دهد. این مسئله منجر به محدودیت هندلیگ آنها شده و در نتیجه تاثیر منفی در عملکرد داشت. او در سال 1926 درخواستی برای ثبت اختراع ثبت نمود و در سال 1929 در نمایشگاه اتوموبیل پاریس از موتورسیکلت جدید خود، Art-Deco styled 1930 Majestic رونمایی کرد. بدنه مونوکوک جدید مشکلاتی که او به آنها اشاره کرده بود را برطرف میساخت و همزمان با استحکام بهتر، فریم و بدنه تا حدودی در برابر عوامل آبوهوا از آن محافظت میکرد. اگر دقیقتر بررسی کنیم باید گفت که این موتورسیکلت از نیمهمونوکوک استفاده میکرد زیرا دارای یک بخش جعبهای، فریم فولادی پرسشده با ریلهای جانبی دوقلو که با رام به یکدیگر متصل شده بودند، صفحه زیرین و تیغههایی در جلو و عقب بود.

1968 Ossa 250 cc Grand Prix racer

در دهه 1950 اسکوتر سبک Piatti تولید شد که از پوسته خالی مونوکوک از جنس صفحات فولادی پرس و جوششده به یکدیگر استفاده میکرد که در آن موتور و سیستم انتقال قدرت در زیر آن نصب شده بودند. با قرار دادن آن به پهلو میشد به قطعات آن برای انجام تعمیرات دسترسی پیدا کرد.

تولیدکننده اسپانیایی Ossa برای فصل مسابقات موتورسیکلت Grand Prix در سال 1967، موتورسیکلتی با فریم مونوکوک ساخت. هرچند که موتورسیکلت تک سیلندر Ossa 20 اسببخار (15 kW) کمتر از رقبایش داشت اما 45 پوند (20 kg) سبکتر بود و فریم مونوکوک آن بسیار مستحکمتر از فریمهای متداول سایر موتورسیکلتها بود و به آن در مسابقات شتاب بیشتری میداد. Ossa پیش از فوت موتورسوار آنها در رویداد 250cc Isle of Man TT در سال 1970 در یک تصادف، واقعهای که باعث شد کارخانه Ossa از رقابتهای Grand Prix کنار بکشد، موفق شد چهار بار در مسابقات Grand Prix برنده شود.

طراحان مطرحی مانند Eric Offenstadt و Dan Hanebrink مونوکوکهای بینظری برای مسابقات در اوایل دهه 1970 طراحی کردند. Peter Williams با موتورسیکلت فریم مونوکوکی John Player Special که به طراحیاش مبتنی بر موتورسیکلت Norton Commando کمک کرده بود، موفق شد در رویداد F750 در مسابقات Isle of Man TT در سال 1973 برنده شود. Honda با موتورسیکلت NR500 مونوکوکی در مسابقات Grand Prix در سال 1979 آزمایشهایی انجام داد. این موتورسیکلت ویژگیهای نوآورانه دیگری نیز داشت، مانند موتوری با سیلندرهای بیضی شکل و در نهایت به علت مشکلات حاصل از تلاش برای توسعه همزمان تعداد کثیری از فناوریهای جدید، شکست خورد. John Britten در سال 1987 موتورسیکلت Aero-D One را ساخت که دارای یک شاسی مونوکوک کاپوزیت بود که تنها 12 کیلوگرم (26 lb) وزن داشت.

از فریم مونوکوک آلومینیومی برای اولین بار در موتورسیکلت تولید انبوه ZX-12R 2000 کاوازاکی استفاده شد که بهترین موتورسیکلت آنها به حساب میآمد و با هدف تولید سریعترین موتورسیکلت جهان تولید شده بود. Cycle World در سال 2000 آن را اینگونه توصیف کرد: "استخوانبندی مونوکوک... یک ستون قطور و «ساخته شده از ترکیبی از فلز مذاب و صفحات فلزی پرسشده".

گاهی اوقات به فریمهای فیبرکربنی یکتکه دوچرخهها نیز مونوکوک گفته میشود؛ اما از آنجایی که اکثر آنها برای تشکیل ساختار فریم از قطعات استفاده میکنند (حتی اگر به صورت یک قطعه یکتکه هم قالبگیری شده باشد) فریم به حساب میآیند و نه مونوکوک، و در صنعت دوچرخهسازی از آنها با عنوان فریمست نام برده میشود.

راکتهای متعددی مانند Atlas و Falcon 1 از طراحی مونوکوکهای تقویتشده فشاری استفاده میکنند. Atlas بسیار سبک بود زیرا بخش عمدهای از قدرت تحمل ساختاری آن توسط تانکهای سوخت بالنی فولادی تکدیواره تامین میشد که در هنگام شتابگیری به کمک فشار داخلی شکل خود را حفظ میکردند. تانکهای بالنی مونوکوک واقعی نیستند اما درست مانند پوستههای بادشونده عمل میکنند. روکش تانک بالنی تنها نیروهای کششی را تحمل میکند درحالیکه فشار توسط فشار مایع درون آن تحمل میشود که این رفتار مشابه نیمهمونوکوکهایی است که با فریم جامد احاطه شدهاند. این موضوع زمانی مشخص میشود که فشار داخلی کاهش یافته و ساختار آن درهم میریزد.

مرحله اول راکت Falcon 1

یک کوچبیلدر، یا بدنهساز بدنه خودروهای سواری را تولید میکند. کوچورک به بدنه یک اتوموبیل، اتوبوس، کالسکه اسبدار یا واگن قطار (به صورت رسمی به آن railway carriage یا واگن ریلی گفته میشود) اطلاق میشود. کلمه کوچ "coach" از شهر مجارستانی Kocs اقتباس شده است.

فریم چوبی کوچبیلدر نصب شده بر یک کپی از شاسی Bentley

بدنههای سفارشی یا قراردادی ساخته شده توسط افرادی که قبلا برای درشکهها و کالسکهها (به انگلیسی کوچ: coach) بدنه میساختند برای شاسیهای دوار تولیدکننده دیگری ساخته شده و نصب میشدند. زمانی که خودروسازان فهمیدند که دیگر نمیتوانند با تکیه بر شاسیهای مجزای ساده (که میشد روی آنها بدنههای سفارشی ساخت) که بر فنرهای شمشی یا محور اکسل نصب میشدند جوابگوی تقاضا باشند، بدنههای کوچبیلدرها از دور خارج شدند. یکپارچه یا مونوکوک که ساختار بدنه و شاسی را با یکدیگر ادغام میکرد در اواسط قرن بیستم به مدل استاندارد بدل گردید تا بتواند استحکام لازم برای سیستمهای تعلیق بهبودیافته را بدون افزایش وزن و درنتیجه افزایش مصرف سوخت فراهم آورد. سیستمهای تعلیق بهبودیافته و منعطف به خودرو ثبات بیشتری داده و در نتیجه تجربه رانندگی را برای سرنشینان بسیار بهبود میبخشد.

کوچبیلدرها علاوه بر بدنههای سفارشی گاهی نیز بدنههای مشابهی به سفارش فروشندگان یا شاسیسازان میساختند. یک طراحی بدنه را میشد برای برندهای گوناگون شاسی تغییر داد تا با آن سازگار شود. به عنوان مثال میتوان به بدنههای Tickford از Salmons and Sons اشاره کرد که دارای دستگاهی بود که میتوانست سقف یک خودروی سقفتاشو را بالا برده یا پایین بیاورد . از آن برای اولین بار در درشکههای آنها در قرن نوزدهم یا بدنههای سقفتاشو Wingham از Martin Walter استفاده شد.

عبارت کوچبیلت کلمه ای در انگلیسی بریتانیایی برای محصولات کوچبیلدرها میباشد. در انگلیسی آمریکای شمالی از عبارت Custom body استفاده میشود. معادل کوچبیلدر در فرانسوی carrossiers، در ایتالیایی carrozzeria، در آلمانی Karosseriebauer و در اسپانیایی carroceros است. تا پیش از اوایل دهه 1950 که بدنههای تمام فولادی با دوامتر جایگزین بدنههای کوچبیلدرها شدند، در انگلیسی بریتانیایی از عبارت “Coachbuilt body” برای خودروهای تولید انبوه مبتنی بر خطوط تولید با استفاده از این روش اما با تکنیکهای سادهتر استفاده میشد.

بدنههای کوچبیلت به علت هزینههای قالبگیری و پرس به جز مواردی که در خودروهای تولید انبوه استفاده میشدند، از صفحات فلزی دستساز و معمولا از جنس آلیاژ آلومینیوم ساخته میشدند. این صفحات فلزی، پرسشده یا دستساز، پس از ساخت به یک فریم چوبی سبک اما از جنس چوب محکم بسته میشدند. بسیاری از ویژگیهای ساختاری مهمتر بدنههای سفارشی مانند ستونهای A، B و C قطعات آلیاژ ریختگری بودند. برخی از بدنهها مانند بدنههای تمام آلیاژی نصبشده بر ماشینهای Pierce-Arrow که بر روی یک شاسی فولادی متداول سوار میشدند، هیچ چوبی در آنها وجود نداشت یا مقدار آن بسیار کم بود.

کوچبیلدرها که زمانی بدنههای سفارشی تولید میکردند همچنان به ساخت بدنه برای خودروهای تجاری ویژه مانند خودروهای لوکس یا کاروانهای مسافرتی با شاسیهای دوار از سایر تولیدکنندههای مستقل ادامه میدهند.

شاسی دوار Bugatti Type 57

خودروساز فریم شاسی، رانشگر خودرو (شامل موتور، گیربکس، دیفرانسیل، اکسلها و چرخها)، ترمزها، سیستم تعلیق، سیستم هدایت، سیستم چراغها، چرخهای زاپاس، گلگیر عقب و جلو و (بعدا) سپر خودرو، اسکاتل (دیوارهای که بین موتور و راننده و سرنشینان قرار دارد) و داشبورد را به کوچورک اضافه میکند. در خودروها رادیاتورهای هانی کامب (شبیه کندوی زنبور عسل) که به آسانی آسیب میدیدند و بعدا توسط یک پوسته پوشانده و محافظت میشدند به ویژگی اصلی در شناسایی برند شاسی بدل گردیدند. به منظور کنترل محصول نهایی، در صورت نصب آنها بر بدنههای غیرمجاز گارانتی شاسی باطل میشد.

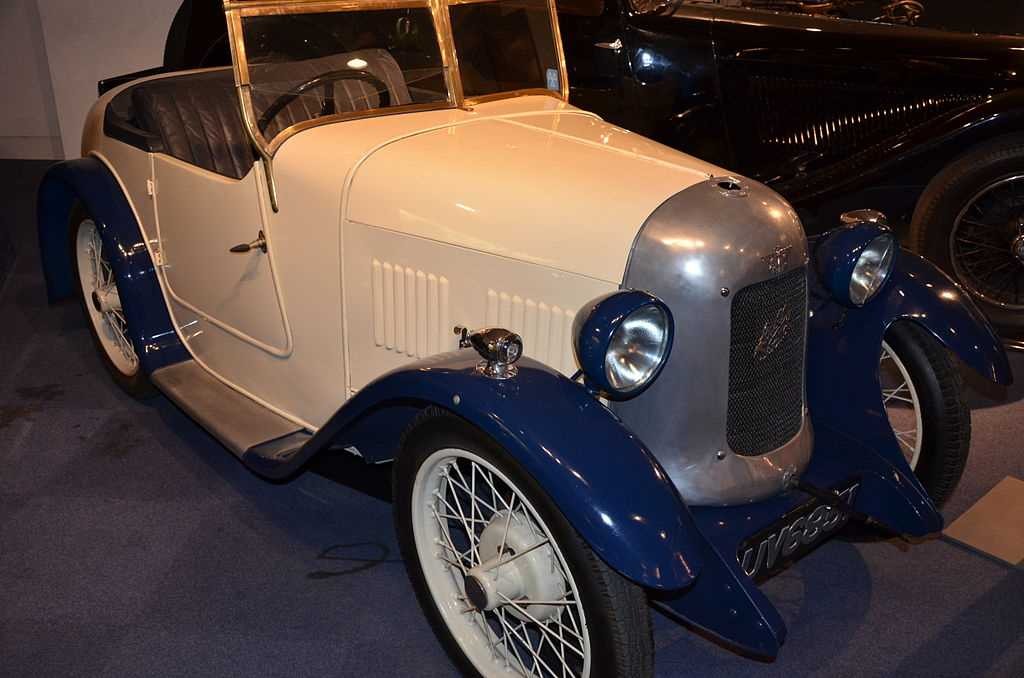

Austin Seven Swallow از کمپانی Swallow Coachbuilding Company (نام آن بعدا به Jaguar Cars تغییر یافت)

زمانی که خودروسازان مشهور شروع به تولید بدنه خودروها در داخل کارخانه خود نمودند، فروشندگان بزرگ یا توزیعکنندگان خودروهای فوق لوکس شاسیهای استوک یا بدنههایی که فکر میکردند فروش بیشتری داشته باشد را از پیش سفارش داده و آنها را به تعداد زیاد انبار میکردند تا بتوانند آنها را سریعا از داخل نمایشگاه به فروش برسانند. در همین حین، استفاده از کوچورکهای سفارشی محدود به افراد ثروتمند شد.

تمام خودروهای فوق لوکس عصرطلایی خودروسازان پیش از جنگ جهانی دوم به صورت «فقط شاسی» فروخته میشدند. به عنوان مثال هنگامی که Duesenberg خودرو Model J را معرفی کرد، آن را با قیمت $8,500 و به صورت «فقط شاسی» ارائه میداد. به عنوان مثال میتوان به خودروهای Bugatti Type 57، Cadillac V-16، Packard Twelve، Ferrari 250، Isotta Fraschini Tipo 8، Hispano-Suiza J12، و تمامی مدلهای Rolls-Royce تولید شده پیش از جنگ جهانی دوم اشاره کرد. برند Delahaye کوچورک خودروهایش را خودش تولید نمیکرد و بدنه تمام شاسیهای خودروها توسط کوچبیلدرهای مستقل تولید میشد و آنها بودند که برخی از جذابترین طراحیهای Type 135 را خلق کردند. Chapron، Labourdette، Franay، Saoutchik، Figoni et Falaschi یا Pennock بدنه اکثر مدلهای Delahaye را میساختند.

این کار تا بعد از جنگ جهانی دوم نیز به صورت محدود ادامه داشت و تا اواخر دهه 1960 شاسیهای لوکس و ماشینهای مسابقهای و گرن توریسموها (Gran Turismo به اختصار GT) به شدت کمرنگ شدند. حتی Rolls-Royce نیز این روند را پذیرفت و از اولین مدل یکپارچه خود، Silver Shadow در سال 1965 رونمایی کرد و بعدا تمام بدنههای Rolls-Royce و Bentley را خود تولید مینمود.

کارخانه Rolls-Royce, Ltd تنها 18 عدد شاسی Phantom IV تولید کرد و بدنه تمام آنها توسط کوچبیلدرهای مستقل تولید شد. در این تصویر خودروی لیموزین 7 سرنشین Hooper که برای شاهزاده نایبالسطلنه عراق (سال 1953) ساخته شده بود را مشاهده میکنید.

کوچبیلدرهای مستقل برای مدتی پس از اواسط قرن بیستم با ساخت بدنه برای شاسیهای کمپانیهایی با تولید کم مانند Rolls-Royce، Ferrari و Bentley توانستند به کار خود ادامه دهند. تولید قالبهای بدنه بسیار هزینهبر است (یک قالب در میتواند تا $40,000 آمریکا هزینه در پی داشته باشد) که تنها زمانی معقول به حساب میآید که هدف تولید انبوه باشد-که این همان راهی بود که Rolls-Royce و Bentley پس از سال 1945 برای تولیدات داخلی خود پیش گرفتند. از اواسط قرن بیستم و از آنجایی که قالبهای پرس صفحات فلزی بسیار گران بودند، بسیاری از خودروها به ویژه Chevrolet Corvette با پنلهای بزرگی از جنس رزین تقویتشده با فایبرگلاس که قالبهای بسیار ارزانتری دارد، پوشانده میشدند. از آن زمان تاکنون شیشه با مواد پیچیدهتری جایگزین شده و در موارد ضروری از مواد دستساز استفاده میشود. معمولا زمانی که وزن خودرو بسیار مهم باشد این مواد جایگزین فلز میشوند.

با ظهور ساختار یکپارچه که در آن بدنه خودرو با شاسی ترکیب شده و بخش مهمی از شاسی به حساب میآید، ساخت بدنههای کوچبیلت سفارشی دیگر صرفه اقتصادی نداشت. بسیاری از کوچبیلدرها تعطیل شده یا توسط خودروسازان خریداری شدند و یا ماهیت شغل خود را به سایر فعالیتهای تجاری تغییر دادند:

خودروی سقفتاشو بر شاسی Citroen DS 1967 از Henri Chapron

بدنه-روی-فریم در اتومبیل به ساختاری گفته میشود که در آن بدنه به صورت مجزا بر روی فریم یا شاسی خودرو سوار شده و شامل سیستم انتقال قدرت (موتور و رانشگر) میشود. هرچند زمانی این روش اصلی مورد استفاده در ساخت اتومبیل بود اما امروزه از ساختار بدنه-روی-فریم عمدتا در وانتها و SUVها استفاده میشود.

فریمها در اواخر قرن نوزدهم، مانند فریمهایی که جایگزین کالسکه شدند، از جنس چوب (معمولا از چوب درخت ون) بوده و با صفحات فولادی تقویت میشدند – اما در اوایل قرن بیستم فریمهای فولادی نردبانی یا شاسی به سرعت به مدل استاندارد بدل گردیدند. کمپانی Budd Company و Dodge Brothers اولین کمپانیهایی بودند که به تولید انبوه بدنههای تمام فلزی پرداختند. تولید انبوه بدنههای تمام فلزی در دهه 1920 در اروپا به امری متداول بدل گردید اما تا یک دهه بعد استثنائاتی نیز وجود داشت. ماشینهای اروپایی سفارشی یا ساخته شده توسط کوچبیلدرها معمولا دارای مقداری فریم چوبی بوده یا از آلیاژ آلومینیوم استفاده میکردند.

اما خودروسازان اروپایی در اواخر دهه 1920 با کمک و دانش فنی Budd USA (که در اروپا چندین کارخانه بزرگ داشت) طراحیهای مونوکوک یا یکپارچه که در آن پنلهای داخل خودرو وزن ماشین را بر روی سیستم تعلیق ساپورت میکردند توسعه دادند؛ اما در ایالات متحده آمریکا این واقعه تا دهه 1950 اتفاق نیفتاد. خودروسازان کوچک به علت هزینه بالای طراحی و توسعه این قطعات و هزینه بالای ماشینآلات مخصوص ساخت پرسهای بزرگ لازم برای ساخت این قطعات از این روش استفاده نمیکنند، و به جای آن از روشهای جایگزینی مانند جوش لولههای فولادی برای ساخت فضای فریم استفاده میکنند.

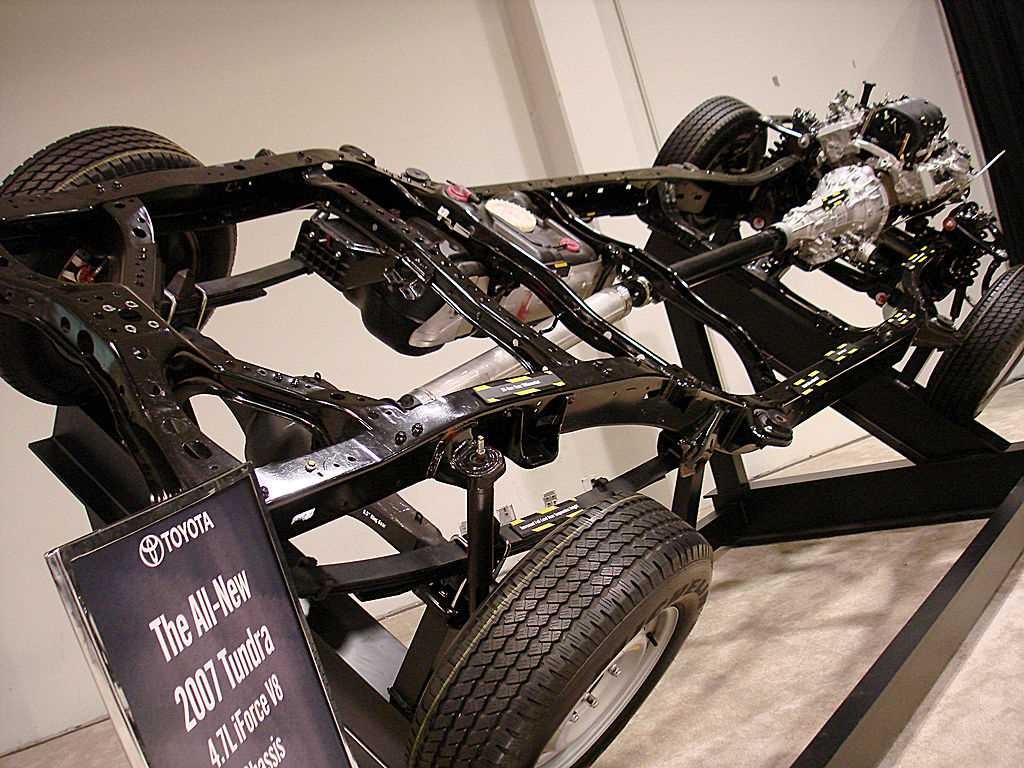

شاسی Toyota Tundra 2007 که موتور خودرو، رانشگر، سیستم تعلیق و چرخها را شامل میشود.

خودروی Ford Model T با تقلید از کالسکههای اسبدار، از سیستم بدنه-روی-فریم استفاده میکرد که به سهولت تولید در حجم بالا در خط تولید متحرک کمک مینمود. در ایالات متحده به علت تغییرات مداوم در طراحی خودروها لازم بود تا از فریم نردبانی به جای یکپارچه استفاده شود تا بتوان طراحی را بدون تغییر شاسی تغییر داد و تغییرات لازم به منظور بهبود بدنه و طراحی داخلی خودرو (که برای مشتریان قابل توجهترین بخش محسوب میشود) را بدون تغییر شاسی و رانشگر اعمال کرد و در نتیجه هزینه و زمان طراحی را تا حد ممکن پایین نگاه داشت. همچنین استفاده از یک شاسی و رانشگر در چندین خودروی بسیار متفاوت نیز امری ساده بود. این ویژگی به خصوص در دوران پیش از طراحی های کامپیوتری یک برتری به حساب میآمد.

تا اواخر دهه 1930 اکثر خودروهای سواری کوچک به استفاده از ساختار یکپارچه تغییر رویه دادند. این روند با خودروهایی مانند Citroen Traction Avant (1934) و Open Olympia (از General Motors) که در سال 1935 معرفی شدند شروع شد. خودروهای باری، اتوبوسسازان و خودروهای بزرگ و خودروهایی که در ایالات متحده ساخته میشدند همچنان از بدنههای مجزا بر فریمهای «متداول» استفاده میکردند. خودروهای تجاری هوی دیوتی (به ویژه خودروهایی که برای حمل بار سنگین از آنها استفاده میشود مانند کامیونها و وانتها و برخی SUVها) همچنان به استفاده از ساختار بدنه-روی-فریم ادامه دادند اما با افزایش حجم تولید، تعداد روزافزونی از SUVها و SUV نیمهشاسیها از فریمهای یکپارچه استفاده میکنند. خودروسازان بزرگی مانند Ford، General Motors و Chrysler ساختار بدنه-روی-فریمهای واقعی را رها کرده و زمانی که حجم فروش زیاد باشد از ساختار کارآمدتر یکپارچه استفاده میکنند. در حال حاضر Toyota بیشتر تعداد خودرو SUV را با استفاده از ساختار بدنه-روی-فریم در مدلهایی مانند 4Runner، Sequoia، Land Cruiser، Lexux GX و LX تولید میکند و در رده دوم Nissan با Patrol Armada و Infiniti QX56/80 قرار دارد. پلتفرم Ford Panther که در سال 2011 توقف تولید شد آخرین سری خودروهای سواری معمولی بود که به این روش تولید میشود.

یکی از مدلهایی که Chevrolet برای مدل Corvette استفاده میکند اسکلت داخلی و فریم را ادغام میکند.

خودروهای Volkswagen Beetle و Renault 4 از ساختار نیمه مونوکوک استفاده میکنند. این خودروها از یک شاسی مجزا سبک از جنس صفحات فولادی پرسشده که تشکیل یک «پلتفرم شاسی» میدهد استفاده میکنند تا از مزایای شاسیهای معمولی بهرهمند شده و همزمان وزن را کاهش و سختی را افزایش دهند. از هردوی این شاسیها در مدلهای متعددی استفاده شده است. Volkswagen در اواسط دهه 1930 همراه با شاسی از پوستهبدنه برای استحکام ساختاری استفاده مینمود و به همین دلیل به آن «نیمهمونوکوک» گفته میشود. شاسیها معمولا تا حدی «انعطافپذیر» بودند، و به گونهای طراحی شده بودند تا اعمال برخی تغییرات ممکن باشد. اما با بهبود سیستمهای تعلیق این شاسیها نمیتوانستند به درستی عمل کنند.

خودروی Lincoln Town Car زمانی در بازار خودروهای لیموزین آمریکا محبوبترین خودرو به حساب میآمد، زیرا آخرین خودروی لوکس آمریکایی بود که از سیستم بدنه-روی-فریم استفاده میکرد و این امکان وجود داشت که به سادگی طول خودرو را افزایش داد. با توقف تولید خودروی Town Car در سال 2011، خودروی Lincoln Navigator SUV جایگزین آن شد.

فریم نردبانی

Austin A40 Sports, ca 1951. بدنههای آلومینیومی بر چوب ون توسط Jensen Motors (در West Bromwich) ساخته شده و برای مراحل نهایی تولید به کارخانه Longbridge متعلق به Austin منتقل میشدند.

شاسی Tatra 11 1923

شاسی لولهای ستوناصلی نوعی شاسی خودرو است که شبیه به طراحی بدنه-روی-فریم میباشد. این شاسی به جای استفاده از دو ساختار نردبانی دوبعدی از یک بکبون لولهای مستحکم (که سطح مقطع آن معمولا مستطیلی شکل است) تشکیل شده که قسمتهای جلویی و عقبی سیستم تعلیق را به یکدیگر متصل میکند. سپس بدنه بر روی این ساختار قرار میگیرد. از این شاسی برای اولین بار در خودروی انگلیسی Rover 8hp در سال 1904 و سپس در خودروی فرانسوی Simplicia در سال 1909 استفاده شد.

Hans Ledwina شاسی ستوناصلی را در سطح وسیعی توسعه داد و از آن در مقیاس بالا در Tatra 11 و خودروهای پس از آن استفاده نمود. Ledwinka بعدها از فریم بکبون همراه با لوله مرکزی و اکسل با میلگاردان معلق در خودروهای باری Tatra استفاده نمود که با نام Tatra concept شناخته میشوند.

اکسلهای عقب شاسی بکبون Tatra 26

شاسی ستوناصلی یکی از ویژگیهای خودروهای باری سنگین Tatra (خودروهای نظامی و ...) در کشور چک میباشد. Hans Ledwinka از این شاسی در خودروی Tatra 11 در سال 1923 استفاده نمود. او سپس این طراحی را برای استفاده در خودروهای باری 6x4 مدل Tatra 26 توسعه داد که این خودرو ویژگیهای آفرود بینظیری داشت.

شاسی Skoda Popular (1934)

به عنوان مثال خودروهایی که از شاسی بکبون استفاده میکنند میتوان به Simplicia (1910)، De Tomaso Mangusta، DMC DeLorean، Lloyd 600، Lotus Elan، Lotus Esprit and Europa، Skoda Popular، Skoda Rapid، Skoda Superb، Tatra 77، Tatra 87، Tatra 97 ... و TVR S1 اشاره نمود. کامیونهای Tatra 11، Tatra 148 و Tatra 815 نیز از شاسی ستوناصلی استفاده میکنند. برخی خودروها از بکبون به عنوان بخشی از شاسی برای تقویت استحکام آن استفاده میکنند. به عنوان مثال میتوان به Volkswagen Beetle اشاره کرد که در آن تونل سیستم انتقال قدرت به صورت بکبون است.

شاسی Lotus Elan با سیستم تعلیق عقب Chapman strut

شاید به نظر برسد که خودروی Locust از بکبون و اسپیس فریم خارجی استفاده میکند اما بررسیهای بیشتر نشان میدهد که در حالت استاندارد تاثیر کمی در سختی خودرو داشته و تنها به عنوان یک ساپورت برای پنلهای فلزی تونل سیستم انتقال قدرت ایفای نقش میکند. خودروهای Triumph Herald و Triumph Vitesse از ستوناصلی دوقلوی جعبهای فلنجشده استفاده میکرد که نیروهای خمشی و پیچشی را تحمل مینمود و دارای کانال سبک ریلهای جانبی بود تا بدنه را تقویت کند، اما خودروهای مسابقهای Triumph Spitfire و Triumph GR6 تنها از بکبون جعبهای دوقلو استفاده کرده و دارای قطعات جانبی مجزایی در بدنه بودند، و بارهای عقب و جلو سیستم تعلیق عقب توسط کف آن تحمل میشد نه خود شاسی بکبون.

اگر قصد تهیه لوازم یدکی اصل و با کیفیت را دارید به خصوص لوازم یدکی هیوندای و لوازم یدکی کیا میتوانید با کارشناسان ما تماس حاصل فرمایید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED