به طور کلی به ماشین آلاتی، ماشین آلات هیدرولیکی گفته میشود که از نیروی سیالات در آن ها استفاده شده است مثل بیل مکانیکی که یکی از رایج ترین این ماشین آلات است.

این ماشین آلات دارای بخش های مختلفی هستند. این اجزا عبارت اند از:

پمپهای هیدرولیکی، سیال را برای اجزای سیستم تامین میکنند. فشار در سیستم در واکنش به بار گسترش مییابد. بنابراین پمپ مجاز برای ۵۰۰۰ psi قادر به حفظ جریان در برابر بار ۵۰۰۰ psi میباشد.

پمپها دارای چگالی توان حدود ۱۰ برابر بزرگتر از یک موتور الکتریکی (برحسب حجم) هستند. آنها با یک موتور الکتریکی یا یک موتور، متصل شده از طریق چرخدندهها، تسمهها، یا کوپلینگ الاستومری انعطافپذیر برای کاهش ارتعاش، تغذیه میشوند.

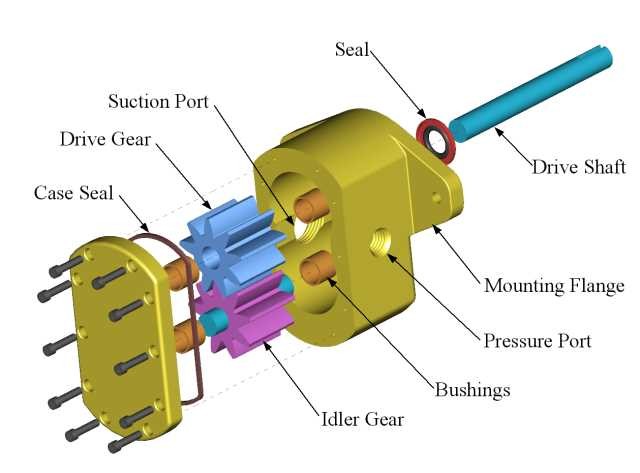

نمای انفجاری از یک پمپ دندهای خارجی.

انواع رایج پمپهای هیدرولیکی برای کاربردهای ماشینآلات هیدرولیکی عبارتند از:

پمپهای پیستونی گرانتر از چرخدندهای و یا پمپهای پرهای هستند، اما عمر طولانیتری را در فشار بالاتر، با سیالهای دشوار و چرخههای کاری مداوم طولانیتر فراهم میکنند. پمپهای پیستون نیمی از انتقال هیدرواستاتیکی را تشکیل میدهند.

شیرهای کنترل، جهت سیال را به محرک مورد نظر هدایت میکنند. آنها معمولا از یک فولی در داخل یک خانه چدنی یا فولادی تشکیل شدهاند. فولی به موقعیتهای مختلف در هوزینگ سر میخورد، و شکافها و کانالها را قطع میکند و مایع را براساس موقعیت فولی هدایت میکند.

فولی یک موقعیت مرکزی (خنثی) دارد که با فنر نگهداری میشود؛ در این حالت سیال منبع مسدود شده و یا به مخزن باز میگردد. انداختن فولی به یک طرف، سیال هیدرولیکی را به یک محرک هدایت میکند و یک مسیر بازگشتی از محرک به مخزن فراهم میکند. هنگامی که فولی به جهت مخالف حرکت میکند، مسیرهای تامین و بازگشت تعویض میشوند. هنگامی که فولی اجازه بازگشت به موقعیت خنثی (مرکز) را داشته باشد، مسیرهای سیال محرک مسدود شده و آن را در موقعیت قفل میکند.

شیرهای کنترل جهتدار معمولا طوری طراحی میشوند که قابل ذخیره باشند، با یک شیر برای هر سیلندر هیدرولیک، و یک ورودی سیال که تمام شیرهای موجود در دسته را تامین میکند.

تلفات به منظور کنترل فشار بالا و جلوگیری از نشت بسیار کم هستند، فولی معمولا دارای فضای خالی با هوزینگ کمتر از یک هزارم اینچ (۲۵ μm) هستند. بلوک سوپاپ با یک الگوی سه نقطهای به قاب ماشین سوار خواهد شد تا از تغییر شکل بلوک سوپاپ و اختلال در اجزای حساس آن جلوگیری شود.

موقعیت فولی ممکن است توسط اهرمهای مکانیکی، فشار هیدرولیک هدایتگر، یا سولنوئید که فولی را به چپ یا راست هل میدهند، تحریک شود. یک آببند به بخشی از فولی اجازه میدهد تا بیرون از هورینگ، جایی که برای محرک در دسترس است، بیرون بزند.

بلوک شیر اصلی معمولا مجموعهای از شیرهای کنترلی خارج از قفسه است که با ظرفیت و عملکرد جریان انتخاب میشوند. برخی از شیرها به گونهای طراحی شدهاند که متناسب باشند (دبی متناسب با موقعیت شیر)، در حالی که برخی دیگر ممکن است به سادگی روشن باشند. شیر کنترل یکی از گرانترین و حساسترین بخشهای یک مدار هیدرولیک است.

دریچههای کنترل در یک بالابر قیچی

سیال هیدرولیک، سیال هیدرولیکی اضافی را برای تطبیق با تغییرات حجم از: انبساط و انقباض سیلندر، انبساط و انقباض ناشی از دما، و نشت، نگه میدارد. این مخزن همچنین برای کمک به جداسازی هوا از سیال طراحی شدهاست و همچنین به عنوان یک تجمیعکننده گرما برای پوشش دادن تلفات در سیستم در هنگام استفاده از پیک توان کار میکند. مهندسان طراح همیشه برای کاهش اندازه مخازن هیدرولیکی تحت فشار هستند، در حالی که اپراتورهای تجهیزات همیشه از مخازن بزرگتر استقبال میکنند.

مخازن نیز میتوانند به جدا کردن کثیفی و دیگر ذرات از نفت کمک کند چون ذرات به طور کلی در کف مخزن تهنشین میشوند. برخی از طرحها شامل کانالهای جریان پویا بر روی مسیر برگشت سیال هستند که اجازه یک مخزن کوچکتر را میدهند.

باتریها بخش مشترکی از ماشینآلات هیدرولیکی هستند. وظیفه آنها ذخیره انرژی با استفاده از گاز تحت فشار است. یک نوع آن لولهای با پیستون شناور است. در یک طرف پیستون یک بار گاز تحت فشار وجود دارد و در طرف دیگر مایع است. در طرحهای دیگر لاستیک به کار میرود. مخازن سیال سیستم را ذخیره میکنند.

نمونههایی از کاربردهای باتری، توان پشتیبان برای فرمان یا ترمزها و یا عمل کردن به عنوان یک جاذب شوک برای مدار هیدرولیک هستند.

سیال هیدرولیکی که به عنوان سیال تراکتور نیز شناخته میشود، اصلیترین جزء مدار هیدرولیکی است. این سیال معمولا روغن نفتی با افزودنیهای مختلف است. برخی از ماشینهای هیدرولیکی، بسته به کاربردشان، به سیالهای مقاوم در برابر آتش نیاز دارند. در برخی از کارخانههای غذایی به دلایل بهداشتی و ایمنی، روغن خوراکی و یا آب به عنوان سیال کاری به کار میرود.

علاوه بر انتقال انرژی، سیال هیدرولیک باید اجزای آن را روانکاری کند، آلایندهها و ذرات فلزی را برای انتقال به فیلتر به حالت تعلیق درآورد و به خوبی تا چند صد درجه فارنهایت یا سلسیوس کار کند.

فیلترها بخش مهمی از سیستمهای هیدرولیکی هستند که ذرات ناخواسته را از سیال حذف میکنند. ذرات فلزی به طور مداوم توسط اجزای مکانیکی تولید میشوند و باید همراه با آلایندههای دیگر حذف شوند.

فیلترها ممکن است در بسیاری از مکانها قرار گیرند. فیلتر ممکن است بین مخزن و مکش پمپ قرار گیرد. انسداد فیلتر باعث ایجاد کاویتاسیون و احتمالا نقص پمپ میشود. گاهی اوقات فیلتر بین پمپ و شیرهای کنترل قرار میگیرد. این آرایش گرانتر است، چرا که محفظه فیلتر تحت فشار است، اما مشکلات کاویتاسیون را حذف میکند و از شیر کنترل در برابر خرابی پمپ محافظت میکند. سومین مکان فیلتر رایج درست قبل از ورود خط بازگشت به مخزن شود. این مکان نسبت به انسداد غیر حساس است و به محفظههای تحت فشار نیاز ندارد، اما آلودگیهایی که از منابع خارجی وارد مخزن میشوند، حداقل تا زمانی که از سیستم عبور کنند، فیلتر نمیشوند. فیلترها از ۷ میکرون تا ۱۵ میکرون استفاده میشوند که به درجه ویسکوزیته روغن هیدرولیکی بستگی دارد.

تیوبهای هیدرولیکی لولههای دقیق فولادی بدون درز هستند، که به ویژه برای مصارف هیدرولیک تولید میشوند. این تیوبها دارای اندازههای استاندارد برای محدوده فشار مختلف، با قطر استاندارد تا ۱۰۰ میلیمتر هستند.

تیوبها توسط تولیدکنندگان به طول ۶ متر، پردازش، روغن کاری شده و متصل میشوند. لولهها توسط انواع مختلفی از فلنجها (به ویژه برای اندازهها و فشارهای بزرگتر)، مخروطهای جوشکاری/مغزیها (با آببندی اورینگ)، چندین نوع اتصال ماسورهای و با حلقهها به هم متصل میشوند. در اندازههای بزرگتر، لولههای هیدرولیکی استفاده میشوند. اتصال مستقیم لولهها به وسیله جوشکاری قابلقبول نیست زیرا فضای داخلی را نمی توان بازرسی کرد.

لوله هیدرولیکی در حالتی استفاده میشود که تیوبهای هیدرولیکی استاندارد در دسترس نباشند. به طور کلی این لوله ها برای فشار پایین استفاده میشوند. آنها را می توان با اتصالات رزوهدار اما معمولا با جوشها به هم متصل کرد. به دلیل قطرهای بزرگتر، لوله معمولا میتواند به صورت داخلی پس از جوشکاری بازرسی شود. لوله سیاه غیر گالوانیزه و برای جوشکاری مناسب است.

شیلنگ هیدرولیکی با فشار، دما و سازگاری سیال درجهبندی میشود. شیلنگها زمانی استفاده میشوند که لولهها را نمیتوان به کار برد، معمولا برای ایجاد انعطافپذیری در عملیات و یا تعمیر و نگهداری ماشین. شیلنگ با لایههای لاستیکی و فولادی ساخته شدهاست. داخل لاستیک با لایههای متعددی از سیم و لاستیک بافتهشده احاطه شدهاست. نمای خارجی برای مقاومت در برابر سایش طراحی شدهاست. شعاع خم شیلنگ هیدرولیکی به دقت در ماشین طراحی شدهاست، زیرا خرابی شیلنگ میتواند کشنده باشد، و عبور از حداقل شعاع خم شیلنگ باعث شکست خواهد شد. شیلنگهای هیدرولیک به طور کلی دارای اتصالات فولادی هستند که در انتهای آنها سنبه زده شدهاست. ضعیفترین بخش شیلنگ فشار بالا، اتصال شیلنگ به اتصالات است. عیب دیگر شیلنگها عمر کوتاهتر لاستیک است که نیاز به جایگزینی دورهای، معمولا در فواصل زمانی ۵ تا ۷ سال دارد.

شیلنگها و لولهها برای کاربردهای هیدرولیکی قبل از نصب سیستم به صورت داخلی روغنکاری میشوند. معمولا لولههای فولادی در بیرون نقاشی میشوند. در جایی که ماسوره و دیگر کوپلینگها مورد استفاده قرار میگیرند، رنگ زیر مهره حذف میشود، و محلی است که ممکن است در آن خوردگی ایجاد شود. به همین دلیل در کاربردهای دریایی، بیشتر لولهکشی، فولاد ضد زنگ است.

اجزای یک سیستم هیدرولیکی [منابع (به عنوان مثال پمپها)، کنترلها (به عنوان مثال شیرها) و عملگرها (به عنوان مثال استوانهها)] به اتصالات بدون نشتی و یا افت فشاری نیاز دارند که سیال هیدرولیکی را نگهداری و هدایت کنند. در برخی موارد، اجزا میتوانند به همراه مسیرهای سیال ساخته شوند. با این حال، در موارد بیشتر، لولهبندی سخت یا شیلنگهای انعطافپذیر برای هدایت جریان از یک جز به جز بعدی استفاده میشوند. هر جز دارای نقاط ورودی و خروجی برای سیال درگیر (که درگاهها نامیده میشوند) با توجه به اینکه انتظار میرود چه مقدار سیال از آن عبور کند، میباشد.

تعدادی روش استاندارد در استفاده برای اتصال شیلنگ یا لوله به اجزا وجود دارد. برخی برای سهولت استفاده و خدمات در نظر گرفته شدهاند، برخی دیگر برای فشارهای بالاتر سیستم یا کنترل بهتر نشتی هستند. رایجترین روش، به طور کلی، فراهم کردن یک پورت دندانهای مادگی، بر روی هر شیلنگ یا لوله یک مهره مادگی رزوه شده، و استفاده از یک رابط جداگانه متناسب با رزوههای نری برای اتصال این دو است. این یک تولید مقرونبهصرفه و کاربردی است و تعمیر آن آسان است.

اتصالات به چند هدف استفاده می شوند:

۱. اتصال مولفهها با درگاههای با اندازههای مختلف.

۲. متصل کردن استانداردهای مختلف؛ به عنوان مثال، سر اورینگ به JIC، و یا دندانههای لولهای که باید آب بندی شوند.

۳. اجازه جهتگیری مناسب اجزا، یک تناسب ۹۰ درجه، ۴۵ درجه، مستقیم، یا چرخشی در صورت نیاز. آنها طوری طراحی شدهاند که در جهتگیری صحیح قرار بگیرند و سپس سفت شوند.

۴. برای ترکیب کردن سختافزار دیواره برای عبور سیال از میان یک دیوار مسدودکننده.

۵. یک قطع اتصال سریع ممکن است بدون اصلاح شیلنگها یا شیرها به یک دستگاه اضافه شود.

یک قطعه معمول از ماشینآلات یا تجهیزات سنگین ممکن است هزاران نقطه اتصال آببندیشده و چندین نوع مختلف داشته باشد:

آببندهای الاستومری (سر اورینگ و آببندهای سطحی) رایجترین انواع آببندها در تجهیزات سنگین بوده و قادر به آببندی قابلاطمینان psi ۶۰۰۰+ (Mpa۴۰ +) از فشار سیال میباشند.

برای تهیه انواع لوازم یدکی اصل به خصوص لوازم یدکی هیوندای و یا لوازم یدکی کیا میتوانید برای مشاوره با کارشناسان ما تماس بگیرید و یا به صورت حضوری به آدرس درج شده در داخل سایت مراجعه کنید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED