یک موتور احتراق داخلی (ICE) یک موتور حرارتی بوده که در آن سوخت با یک اکسیدگر (معمولأ هوا) در محفظه احتراق که جزیی از مدار جریان سیال عامل است محترق می گردد. در یک موتور احتراق داخلی، انبساط گازهای داغ و پرفشار تولید شده در حین فرایند احتراق منجر به اعمال نیرو بر عضوی از موتور می شود. این نیرو معمولأ به پیستون ها، پره های توربین، روتور یا نازل اعمال می شود. این نیرو قطعه مورد نظر را حرکت می دهد و انرژی شیمیایی را تبدیل به کار مفید می نماید.

بیشتر بخوانید: موتور احتراق داخلی - قسمت دوم

عبارت موتور احتراق داخلی معمولأ به آن دسته از موتورها همانند موتورهای آشنای پیستونی 2 زمانه و 4 زمانه و همینطور موتورهای پیستونی 6 زمانه و موتور وانکل اطلاق می شود که در آن ها احتراق به صورت متناوب رخ می دهد. دسته دو موتورهای احتراق داخلی از احتراق پیوسته استفاده می کنند: توربین های گازی، موتورهای جت و اکثر موتورهای موشکی که طبق تعریف آمده در سطور بالا جز موتورهای احتراق داخلی طبقه بندی می شوند. سلاح های گرم نیز نوعی از موتورهای احتراق داخلی هستند.

در آن طرف، در موتورهای احتراق خارجی، مانند موتورهای بخار یا استرلینگ، انرژی به سیال عامل که ممکن است عاری، مخلوط و یا آلوده به محصولات احتراق باشد، تحویل داده می شود. سیال عامل می تواند هوا، آب داغ، آب تحت فشار و یا حتی سدیم مذاب گرما دیده در یک بویلر باشد. ICEها اغلب توسط سوخت های سرشار از انرژی مانند بنزین یا گازوئیل که سوخت های فسیلی هستند، کار می کنند. در حالی که کاربردهای ثابت فراوانی موجود است، اکثر موتورهای احتراق داخلی در کاربردهای سیار و وسایل حمل و نقل نظیر خودروها، هواپیماها و قایق ها به کار برده می شوند.

معمولأ یک ICE با سوخت فسیلی یا محصولات پتروشیمی مانند گازوئیل، بنزین یا سوخت روغن کار می کند. رشد فزاینده ای در استفاده از سوخت های تجدیدپذیر نظیر سوخت های بیودیزل در موتورهای CI (احتراق تراکمی) و بیواتانول یا متانول در موتورهای SI (احتراق جرقه ای) رخ داده است. گاهی مواقع از هیدروژن نیز استفاده می شود که هم می توان آن را از سوخت های فسیلی و هم از منابع تجدیدپذیر استخراج کرد.

بیشتر بخوانید: سیستم خنک کاری موتور احتراق داخلی

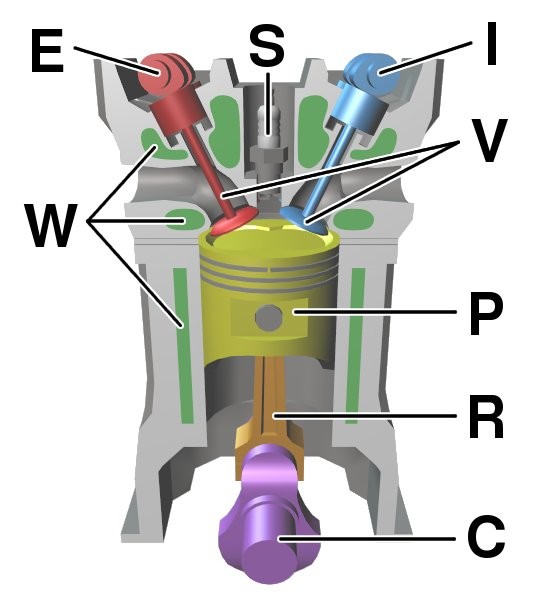

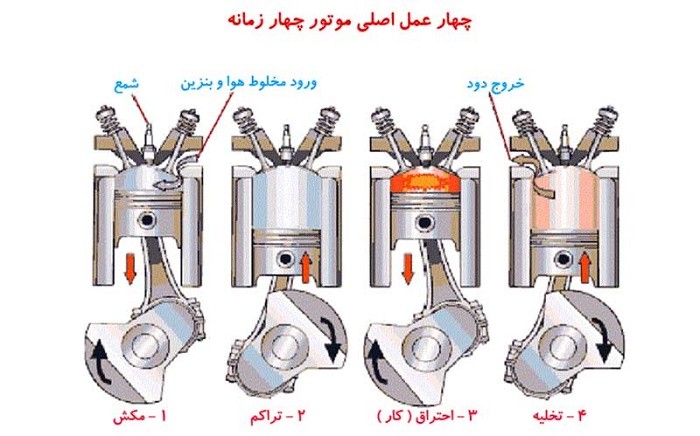

تصویر یک سیلندر موجود در موتورهای بنزینی 4 زمانه

C- میل لنگ

E- میل بادامک اگزوز

I- میل بادامک ورودی

P- پیستون

R- دسته شاتون

S- شمع

V- سوپا پ ها، قرمز: خروجی (دود)، آبی: ورودی (هوا)

W- محفظه آب خنک کننده

ساختار خاکستری- بدنه موتور

اولین موتور احتراق داخلی موفق از لحاظ اقتصادی توسط اتین لنوآ (E. Lenoir) در سال 1860 ساخته شد و اولین موتور مدرن احتراق داخلی در سال 1876 توسط نیکولاس اتو اختراع شد.

دانشمندان و مهندسان زیادی در توسعه موتورهای احتراق داخلی سهیم بوده اند. در سال 1971، جان باربر (J. Barber) توربین گاز را ابداع کرد. در سال 1794 توماس مید (T. Mead) یک موتور گازی را ثبت اختراع نمود. همچنین در سال 1794، رابرت استریت(R. Street) یک موتور احتراق داخلی را ثبت اختراع نمود که اولین موتوری بود که از سوخت مایع استفاده می کرد. در سال 1798، جان استیون (J. Stevens) اولین موتور آمریکایی احتراق داخلی را ساخت. در سال 1807، مهندسان فرانسوی نیسفر نیپچه (که بعدأ عکاسی را اختراع نمود) و کلود نیپچه (Niepce) یک موتور احتراق داخلی آزمایشی با انفجارهای تحت کنترل ذرات غبار پیرئولوفور (Pyreolophore) انجام دادند. این موتور بر روی یک قایق در رودخانه سائون (Saone) فرانسه بسته شد. در همان سال، مهندس سوئیسی فرانسوا ایزاک دریواز (F. de Rivaz) یک موتور احتراق داخلی اشتعال جرقه ای ساخت. در سال 1823، ساموئل براون (S. Brown) اولین موتور احتراق داخلی صنعتی را به نام خود ثبت اختراع نمود.

در سال 1854 در بریتانیا، مخترعان ایتالیایی ایگون بارزانتی و فلیک ماتئوچی موفق به کسب جواز «کسب نیروی حرکتی به وسیله انفجار گازها» شدند. در سال 1857 اداره اعظم حق ثبت به آن ها شماره ثبت 1655 را برای اختراع یک «دستگاه بهبود یافته برای کسب نیروی حرکتی از انفجار گازها» اعطا کرد. بین سال های 1857 تا 1859 بارزانتی و ماتئوچی برای همین اختراع در فرانسه، بلژیک و شمال ایتالیا حق ثبت اخذ کردند. در سال 1860، ژان ژوزف اتین لنور (J. Etienne) بلژیکی یک موتور احتراق داخلی با گاز تولید نمود. در سال 1864، نیکولاس اتو اولین موتور با فشار اتمسفر را تولید نمود. در سال 1872، جورج برایتون آمریکایی اولین موتور تجاری با سوخت مایع را تولید نمود. در سال 1876، نیکلاس اتو به همراه گوتلیب دایملر (G. Daimler) و ویلهلم مایباخ (W. Maybach) موتور تراکمی 4 زمانه را معرفی نمودند. در سال 1879، کارل بنز (K. Benz) موتور بنزینی 2 زمانه را تولید نمود. بعدأ در سال 1886، بنز شروع به ساخت اولین خودروهای موتوردار با موتورهای احتراق داخلی نمود. در سال 1892، رودولف دیزل (R. Diesel) اولین موتور تراکمی اشتعال تراکمی را اختراع نمود. در سال 1926، رابرت گودارد (R. Goddard) اولین موشک با سوخت مایع را معرفی نمود. در سال 1939، هاینکل هه (H. He) اولین موتور جت دنیا را اختراع نمود.

موتورهای پیستونی رفت و برگشتی عمومی ترین منبع قدرت در خودروهای زمینی و دریایی هستند که شامل اتومبیل ها، موتورسیکلت ها، کشتی ها و تا حدودی لوکوموتیوها (بعضی ها الکتریکی هستند اما اکثر آن ها از موتورهای دیزلی استفاده می کنند) می باشند. موتورهای دوار با طراحی وانکل نیز در بعضی از اتوموبیل ها، هواپیماها و موتورسیکلت ها استفاده می شود.

در جایی که نسبت بالای قدرت به وزن نیاز باشد، موتورهای احتراق داخلی به شکل توربین های احتراقی یا موتورهای وانکل درمی آیند. هواپیماهای کوچک موتوری معمولأ از ICE به شکل موتورهای رفت و برگشتی استفاده می کنند. هواپماهای بزرگ از موتور جت و هلیکوپترها از توربوشافت استفاده می کنند که هر دو نوعی از موتورهای توربینی هستند. به علاوه، برای ایجاد نیروی پیش ران، هواپیماها از یک موتور ICE جداگانه به عنوان واحد قدرت پشتیبان استفاده می کنند. موتورهای وانکل را در بسیاری از پهبادها مشاهده می کنید.

از موتورهای ICE در بسیاری از ژنراتورهای تامین کننده برق شبکه های توزیع استفاده می شود. آن ها معمولأ به شکل توربین های احتراقی با دامنه الکتریکی خروجی در حدود MW100 می باشند. نیروگاه های سیکل ترکیبی از دمای بسیار بالای گازهای خروجی این توربین برای جوشاندن و تشکیل بخار آب فوق اشباع برای راندن پره های توربین بخار استفاده می کنند. بنابراین، راندمان به دلیل استخراج بیشتر انرژی از سوخت بالاتر خواهد رفت. نیروگاه های سیکل ترکیبی به راندمان هایی در دود 50 تا 60% دست پیدا می کنند. در مقیاسی کوچکتر، از موتورهای ثابت مانند موتورهای گازی و یا ژنراتورهای دیزلی نیز به عنوان موتور پشتبان جهت تولید نیروی الکتریکی و همچنین در مناطقی که شبکه توزیع وجود ندارد استفاده می شود.

موتورهای کوچک (معمولأ موتورهای بنزینی 2 زمانه) منبع قدرت متداول برای چمن زن-های مختلف، اره برقی ها، دمنده های برگ و خاشاک، شوینده های تحت فشار، اسنوموبیل ها، جت اسکی ها، موتورهای بیرونی قایق، دوچرخه موتوری ها و موتورسیکلت ها هستند.

چندین راه برای دسته بندی موتورهای احتراق داخلی وجود دارد.

بر اساس تعداد مراحل (چند زمانه بودن):

بر اساس نوع احتراق

بر اساس سیکل مکانیکی / ترمودینامیکی (این دو چرخه شامل تمامی موتورهای رفت و برگشتی نمی باشند اما به طور گسترده مورد استفاده قرار می گیرند):

موتورهای دوار

احتراق پیوسته

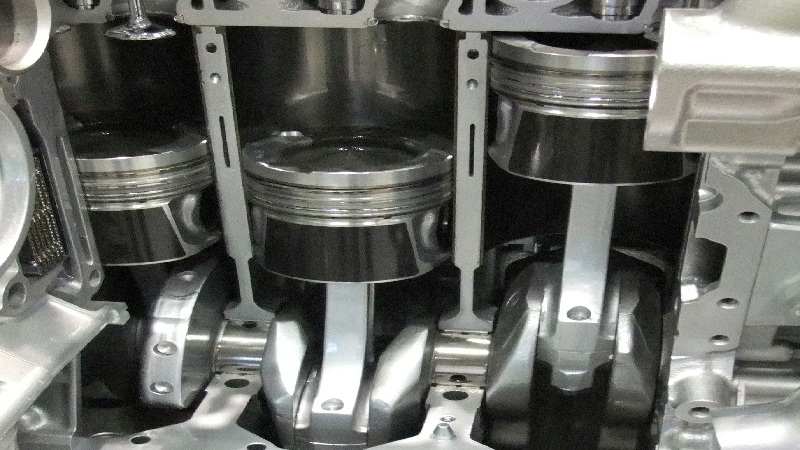

اساس کار یک موتور احتراق داخلی بدنه موتور است که معمولأ از جنس چدن و یا آلومینیوم ساخته می شود. در بدنه موتور سیلندرها جاگذاری شده اند. در موتورهای با بیش از یک سیلندر آن ها معمولأ به صورت تک ردیفه (موتورهای خطی) یا دو ردیفه (موتورهای باکسر یا خورجینی) و در موارد محدودی سه ردیفه (موتورهای Wشکل) در موتورهای معاصر چیده می شوند هر چند که آرایش های دیگری نیز بنا به درخواست و کاربرد وجود دارد. موتورهای تک سیلندر معمولأ برای موتورسیکلت ها و دیگر ماشین های کوچک به کار برده می-شود. موتورهای آب خنک حاوی مجاری آب در بلوک موتور (بلوک سیلندر) بوده و در این مجاری آب به عنوان سیال خنک کننده در گردش است (ژاکت آب). بعضی از موتورهای کوچک به وسیله هوا خنک می شوند و به جای ژاکت آب از پره هایی برای انتقال مستقیم گرما به هوا استفاده می کنند. دیواره سیلندر معمولا توسط سنگ زنی دارای سطحی هاشوری می باشد تا بتواند روغن را بهتر در خود نگه دارد. یک سطح خیلی خشن می تواند به دلیل اعمال خوردگی شدید به پیستون باعث آسیب به موتور شود.

پیستون ها قطعاتی استوانه ای شکل با طول کوتاه هستند که انتهای سیلندر را پوشانده و همراه با هوای متراکم و محصولات پرفشار احتراق در درون سیلندر به حرکت داده می شوند. دیواره بالایی پیستون را تاج می نامند و معمولأ سطحی صاف یا مقعر دارد. بعضی از موتورهای 2 زمانه از پیستون هایی با سری منحرف کننده استفاده می کنند. پیستون ها در انتهای پایینی باز و توخالی بوده و فقط در نقطه اتصال (شبکه پیستون) محکم کاری شده اند. در هنگام کار موتور، فشار گاز در محفظه احتراق نیرویی بر قسمت تاج پیستون وارد می کند که از طریق شبکه پیستون به پین سرمحور منتقل می شود. هر پیستون بر روی محیط خود رینگ هایی برای جلوگیری از نفوذ گاز به محفظه میل لنگ و همچنین جلوگیری از نشت روغن به محفظه احتراق دارد. یک سیستم تهویه مقادیر اندک گازهای نفوذ کرده از پیستون ها را در طی عملکرد نرمال موتور (گازهای فراری) به بیرون از محفظه میل لنگ هدایت می کند تا از آلودگی روغن و ایجاد خوردگی جلوگیری کند. در موتورهای بنزینی 2 زمانه محفظه میل لنگ جزئی از مسیر هوا و سوخت است و به دلیل جریان پیوسته آن نیازی به سیستم تهویه محفظه میل لنگ به طور جداگانه ندارد.

چیدمان سوپاپ ها در بالای سرسیلندر یک موتور دیزلی. این موتور به جای میل های هدایت گر از بازوهای ضربه زن استفاده می کنند.

سرسیلندر به وسیله تعداد زیادی پیچ به بدنه موتور متصل می شود. این قسمت عملکردهای مختلفی دارد. سرسیلندر باعث آب بندی سیلندرها در طرف خلاف پیستون ها می-شود؛ شامل مدارهای کوتاه (دریچه ها) برای ورود سوخت و خروج دود بوده و سوپاپ های ورودی برای ورود هوای تازه به سیلندر باز شده و سوپاپ های دود برای خروج محصولات احتراق از سیلندر باز می شوند. اگرچه در موتورهای دو زمانه محفظه میل لنگ دریچه های گاز را به صورت مستقیم به دیواره سیلندر بدون استفاده از سوپاپ وصل می نمایند؛ خود پیستون باز شدن و بسته شدن آن ها را کنترل می کند. سرسیلندر همچنین در خود، شمع را در موتورهای احتراق جرقه ای و انژکتور را در موتورهای پاشش مستقیم نگه می دارد. تمامی موتورهای CI از انژکتور سوخت معمولأ به صورت مستقیم و در موارد محدودی به صورت غیرمستقیم استفاده می کنند. موتورهای SI می توانند از یک کاربراتور یا یک انژکتور سوخت به عنوان پاشش دریچه ای یا مستقیم استفاده کنند. اکثر موتورهای SI برای هر سیلندر از یک شمع استفاده می کنند اما در بعضی از موتورها دو شمع به کار برده می شود. واشر سرسیلندر از خروج گاز از منافذ بین بدنه موتور و سرسیلندر جلوگیری می کند. باز و بسته شدن سوپاپ ها به وسیله یک یا چند میل بادامک و فنر و در بعضی از موتورها با استفاده از مکانیسم دسمودرومیک (desmodromic) و بدون استفاده از فنر کنترل می شود. میل بادامک ممکن است که مستقیمأ میل سوپاپ را فشار دهد و یا ممکن است که بر روی یک بازوی ضربه زن به صورت مستقیم یا از طریق یک میله فشار وارد کند.

محفظه میل لنگ در قست پایین موتور به وسیله یک مخزن که روغن های ریخته شده از موتور را حین فرایند نرمال کار جمع می کند، آب بند می شود. فضای خالی بین بدنه سیلندرها و مخزن اجازه می دهد تا میل لنگ حرکت رفت و برگشتی پیستون را به حرکت چرخشی تبدیل کند. میل لنگ به وسیله یاتاقان های اصلی در جای خود نگه داشته می شود. قسمت های سخت کاری شده محفظه میل لنگ نیمی از یاتاقان و نیمی دیگر را سرپوش های جداشدنی تشکیل می دهد. در بعضی از انواع موتورها، یک تکه یکپارچه به جای چندین تکه سرپوش کوچکتر استفاده می شود. یک میله به قسمت های بیرون زده میل لنگ (پین میل لنگ) در یک انتها و پیستون در انتهای دیگر متصل شده است و نیروی رفت و برگشتی پیستون را به حرکت دایروی میل لنگ تبدیل می کند. انتهای شاتون به پین سرمحور متصل است و به انتهای کوچک معروف است و انتهای دیگر که به میل لنگ متصل است به انتهای بزرگ معروف است. انتهای بزرگ یک نیمه جداشدنی دارد که به نصب آن بر روی میل لنگ کمک می کند. این دو نیمه با استفاده از پیچ و مهره به همدیگر متصل می شوند.

در سرسیلندر منیفولدهای ورودی (هوا) و دود که به قسمت های مربوطه متصل هستند وجود دارد. منیفولد ورودی (هوا) مستقیمأ به فیلتر هوا و یا در صورت وجود به کاربراتورمتصل است. این قطعه هوای ورودی از این دستگاه ها را بین سیلندرهای مختلف توزیع می کند. منیفولد دود اولین قطعه از سیستم اگزوز می باشد. این قطعه گازهای خروجی از سیلندرها را جمع نموده و به سمت ادامه مسیر هدایت می کند. سیستم اگزوز یک موتور ICE شامل مبدل کاتالیستی و صداخفه کن می باشد. آخرین قطعه در مسیر گازهای خروجی سراگزوز می باشد.

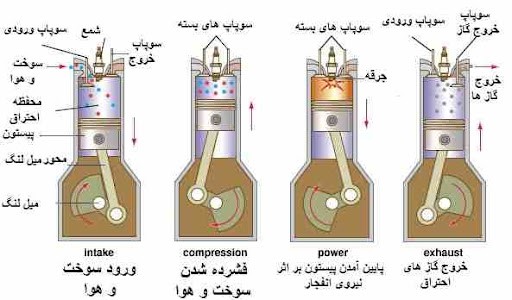

تصویر بالا نشان دهنده عملکرد یک موتور 4 زمانه SI می باشد:

نقطه مرگ بالا (TDC) یک پیسون مکانی است که پیستون در نزدیک ترین موقعیت نسبت به سوپاپ ها قرار دارد؛ نقطه مرگ پایین (BDC) نیز موقعیت متضاد این نقطه و در دورترین نقطه نسبت به سوپاپ ها است. به جابجایی پیستون از TDC تا BDC یا بالعکس یک مرحله گفته می شود. هنگامی موتور در حال کار است، میل لنگ به طور پیوسته و با سرعتی تقریبأ یکسان در حال چرخش است. در یک موتور 4 زمانه IC هر پیستون طی یک دور چرخش میل لنگ دو مرحله مختلف را پشت سر می گذارد که به ترتیب زیر خواهد بود. با شروع از حالت TDC خواهیم داشت:

مشخصه بزرگ این موتور این است که در هر بار گردش میل لنگ پیستون یک سیکل کامل را طی می نماید. 4 مرحله مکش، تراکم، قدرت و تخلیه تنها در 2 حرکت پیستون انجام می شود پس نمی توان برای هر مرحله یک حرکت جدا در نظر گرفت. با شروع از نقطه TDC خواهیم داشت:

بعضی از موتورهای SI به وسیله محفظه لنگ جاروب می شوند و از سوپاپ استفاده نمی-کنند. به جای آن از محفظه لنگ و قسمتی از سیلندر زیر پیستون به عنوان پمپ استفاده می شود. دریچه ورودی از طریق یک شیر سوزنی یا یک شیر دیسکی دوار که توسط موتور می چرخد، به محفظه لنگ متصل است. در هر سیلندر یک مجرای انتقال یک انتها را به محفظه لنگ و دیگری را به دیواره سیلندر متصل می کند. دریچه تخلیه مستقیمأ به دیواره سیلندر متصل است. دریچه تخلیه و انتقال توسط پیستون باز و بسته می شوند. شیر سوزنی هنگامی که فشار محفظه لنگ کمی کمتر از فشار ورودی باشد باز می شود تا اجازه دهد با شارژ جدید پر شود؛ این اتفاق هنگامی که پیستون به سمت بالا در حرکت است اتفاق می افتد. هنگامی که پیستون به سمت پایین حرکت می کند فشار در محفظه لنگ افزایش یافته و شیر سوزنی به سرعت بسته می شود، سپس شارژ در محفظه لنگ متراکم می شود. هنگامی که پیستون به بالا حرکت می کند، جلوی دریچه تخلیه و انتقال را باز می کند و فشار بیشتر شارژ در محفظه لنگ باعث می شود که شارژ از طریق دریچه انتقال به درون سیلندر وارد شود و گازهای خروجی را به بیرون بدمد. در موتورهای دوزمانه روانکاری با افزودن مقادیر نسبی کمی روغن به سوخت انجام می پذیرد. به مخلوط بنزین و روغن پترویل گفته می شود. این نوع موتور 2 زمانه به دلایل زیر راندمان کمتری در مقایسه با موتور 4 زمانه خود دارد و آلودگی بیشتری در گازهای خروجی آن مشاهده می شود:

مهمترین برتری موتورهای 2 زمانه از این نوع سادگی مکانیکی و نسبت بالاتر قدرت به وزن نسبت به رقیب 4 زمانه خود می باشد. علی رغم داشتن دو برابری مرحله قدرت در هر چرخه، در عمل قدرت خروجی در مقایسه با موتور 4 زمانه دو برابر نخواهد بود.

در ایالات متحده، استفاده از موتورهای 2 زمانه برای خودروهای جاده ای به دلیل آلودگی بالای آن ها ممنوع می باشد. موتورسیکلت های خارج از جاده هنوز هم از موتورهای 2 زمانه استفاده می کنند. اگرچه هزاران چمن زن با موتور 2 زمانه در ایالات متحده موجود است.

تصویر یک موتور 2 زمانه در حال کار جاروب شده به وسیله محفظه لنگ

با استفاده از یک دمنده جدا بسیاری از محدودیت ها در جاروب به وسیله محفظه لنگ برداشته می شود اما هزینه آن اضافه شدن بر پیچیدگی موتور و در نتیجه افزایش هزینه و نیاز به تعمیرات خواهد بود. این نوع موتور از دریچه ها یا سوپاپ هایی برای ورودی و خروجی استفاده می کند. البته در موتورهای با پیستون مخالف برای تخلیه فقط از دریچه استفاده می-شود. دمنده معمولأ از نوع روت (Root) می باشد اما دیده شده که از دیگر انواع نیز استفاده می شود. این طراحی در موتورهای CI بیتر مرسوم بوده اما به صورت اتفاقی در موتورهای SI نیز استفاده می شود.

تصویر یک جاروب با جریان ثابت

موتورهای CI معمولأ از دمنده برای ایجاد جاروب به وسیله جریان یک نواخت استفاده می-کنند. در این طراحی دیواره سیلندر شامل چندین دریچه ورودی می باشد که به صورت یکسان در محیط بالای پیستون در نقطه BDC جانمایی شده اند. یک سوپاپ خروجی مانند آن-چه که در موتور 4 زمانه استفاده می شد نیز وجود دارد. قسمت نهایی منیفولد ورودی یک لوله است که دریچه های ورودی را تغذیه می نماید. دریچه های ورودی به صورت افقی نسبت به دیواره سیلندر جانمایی شده اند (آن ها در صفحه تاج پیستون قرار دارند) تا بتوانند با ایجاد یک جریان چرخشی در شارژ به بهبود فرایند احتراق کمک نمایند. بزرگترین موتورهای رفت و برگشتی CI از این نوع موتورها هستند؛ از آن ها در پیشرانه های دریایی یا ژنراتورهای تولید الکتریسیته استفاده می شود و دارای بیشترین نرخ راندمان بین تمامی موتورهای احتراق داخلی هستند. بعضی از موتورهای دیزلی – برقی با استفاده از سیکل 2 زمانه کار می کنند. قویترین آن ها نیروی ترمزی در حدود MW5/4 یا 6000 اسب بخار دارد. لوکوموتیوهای کلاس GE AC6000CW نیز دارای موتور 4 زمانه با همین حدود نیرو هستند.

یک مثال برای این نوع موتور موتور توربوشارژ دیزل 2 زمانه Wartsila-Sulzer RT-flex96-C می باشد که در کشتی های بزرگ کانتینر استفاده می شود. این موتور دارای بالاترین راندمان موتورهای احتراق داخلی رفت و برگشتی با مقدار بیش از 50% است. برای مثال بهترین موتورهای 4 زمانه کوچک در حدود 43% راندمان حرارتی دارند. اندازه بزرگ یک مزیت برای راندمان است زیرا در موتورهای بزرگ نسبت حجم به سطح بیشتری موجود است.

اگر چنانچه نیاز به قطعات لوازم یدکی هیوندای و یا دیگر خودروها دارید میتوانید با تماس گرفتن با کارشناسان ما قطعات مورد نیاز خود را تهیه کنید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED