موتور احتراق داخلی (ICE) یک موتور حرارتی بوده که در آن سوخت با یک اکسیدگر (معمولأ هوا) در محفظه احتراق که جزیی از مدار جریان سیال عامل است محترق می گردد. در یک موتور احتراق داخلی، انبساط گازهای داغ و پرفشار تولید شده در حین فرایند احتراق منجر به اعمال نیرو بر عضوی از موتور می شود.

بیشتر بخوانید: موتور احتراق داخلی - قسمت سوم

دوگالد کلرک (D. Clerk) اولین موتور 2 سیکله را در سال 1879 اختراع کرد. این موتور از یک سیلندر جدا به عنوان پمپ برای انتقال مخلوط سوخت به سیلندر استفاده می کرد.

در سال 1899 جان دی (J. Day) طراحی کلرک را ساده سازی کرده و به موتوری رسید که امروزه نیز بسیار مورد استفاده است. موتورهای چرخه ای دی به وسیله محفظه لنگ جاروب شده و از دریچه های زمان بندی شده استفاده می کند. محفظه لنگ و قسمتی از سیلندر زیر دریچه تخلیه به عنوان پمپ استفاده می شود. عملیات چرخه دی از لحظه ای که پیستون در BDC به سمت بالا حرکت می کند شروع می شود و با این حرکت یک خلا در منطقه سیلندر و محفظه لنگ ایجاد می نماید. سپس کاربراتور مخلوط سوخت را از طریق شیر سوزنی یا شیر دیسک دوار به درون محفظه لنگ هدایت می کند. کانال هایی از محفظه لنگ به سمت دریچه سیلندر برای ورودی و از دریچه تخلیه تا لوله اگزوز وجود دارد. نسبت ارتفاع دریچه به طول سیلندر زمان بندی دریچه نام دارد.

در اولین حرکت به بالای موتور هیچ سوختی به سیلندر وارد نمی شود، زیرا میل لنگ خالی می باشد. در حرکت به سمت پایین پیستون هم اکنون مخلوط سوخت را متراکم می کند که پیستون و سیلندر و یاتاقان های مربوطه را به دلیل وجود روغن در خود روانکاری کرده است. با پایین رفتن پیستون ابتدا دریچه تخلیه باز می شود اما در حرکت اول هنوز دودی برای تخلیه وجود ندارد. با پایین رفتن بیشتر پیستون، دریچه سوخت نیز باز می شود که دارای کانالی به سمت محفظه لنگ می باشد. از آنجا که مخلوط سوخت در محفظه لنگ تحت فشار است، مخلوط از طریق کانال حرکت کرده و به درون سیلندر سرازیر می شود.

از آنجا که قبل از بالا رفتن پیستون و بستن دریچه هیچ مانعی در سیلندر بر سر خروج مستقیم سوخت از دریچه تخلیه وجود ندارد، موتورهای اولیه از پیستون های گنبدی برای کاهش نرخ فرار سوخت استفاده می-کردند. بعدأ با استفاده از طراحی یک اتاقک انبساط سوخت به درون سیلندر بازگردانده شد. هنگامی که پیستون به نزدیکی TDC می رسید، یک جرقه سوخت را مشتعل می کرد. با پایین رانده شدن پیستون با نیروی ایجاد شده ابتدا دریچه سوخت باز شده و محصولات احتراق با فشار بالا از آن خارج می شوند و سپس دریچه ورودی باز شده و فرایند کامل می گردد و چرخه ادامه پیدا می کند.

موتورهای بعدی برای بهبود راندمان خود از یک نوع دستگاه دریچه ابداع شده توسط شرکت Deutz استفاده کردند. به این وسیله سیستم جریان معکوس اشنورل (Schnurle) گفته می شود. شرکت DKW از مجوز این طراحی برای استفاده در تمامی موتورسیکلت های خود استفاده کرد. موتورسیکلت DKW RT 125 آن ها یکی از اولین موتورهایی بود که به مصرف سوخت mpg 100 دست یافته بود.

موتورهای احتراق داخلی نیازمند مشتعل ساختن مخلوط سوخت خود هستند که این امر یا با استفاده از اشتعال به وسیله جرقه (SI) و یا با روش اشتعال تراکمی (CI) رخ می دهد. قبل از احتراع روش های قابل اعتماد الکتریکی، استفاده از لوله داغ و شعله مرسوم بود. موتورهای تجربی با اشتعال به وسیله لیزر نیز ساخته شده-اند.

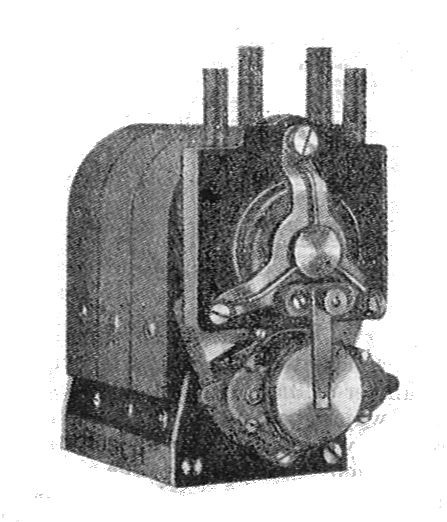

موتور اشتعال جرقه ای مدل بهبود یافته موتورهایی است که از سیستم لوله داغ استفاده می کردند. هنگامی شرکت بوش مگنت خود را ابداع کرد، از آن به عنوان وسیله ای برای انرژی دادن به شمع ها استفاده شد. بسیاری از موتورهای کوچک هنوز از مگنت برای جرقه زنی استفاده می کنند. موتورهای کوچک با استفاده از هندل یا طناب استارت زده می شوند. قبل از چارلز کترینگ (Ch. Kettering) از شرکت دلکو (Delco) و سیستم استارت موتوری او تمامی موتورهای بنزینی با استفاده از سیستم هندل روشن می شدند.

موتورهای بزرگ تر معمولأ به وسیله موتور برقی و باتری اسیدی سربی روشن می شوند. شارژ باتری به وسیله دینام ثابت می ماند.

باتری انرژی الکتریکی مورد نیاز موتور استارت را فراهم می کند و هنگامی که موتور خاموش است برق خودرو را فراهم می کند. باتری همچنین هنگامی که دینام نتواند بیشتر از 8/13 ولت (برای خودروهای با سیستم برق 12 ولت) فراهم کند نیز به مدار وارد می شود. هنگامی که ولتاژ دینام به زیر 8/13 ولت برسد، باتری بار تامین الکتریسیته خودرو را بر عهده می گیرید. در طی تمامی مراحل کار کردن موتور حتی در حالت خلاص نیز دینام وظیفه تامین برق خودرو را بر عهده دارد.

بعضی از سیستم ها در هنگام تخته گاز دینام را (روتور آن را) از مدار خارج می کنند تا بتوانند از همه نیروی میل لنگ برای راندن خودرو استفاده کنند. در این مورد نیز وظیفه تامین برق خودرو بر عهده باتری است.

مگنت بوش (Bosch)

موتورهای بنزینی مخلوط سوخت و هوا را به درون مکیده و با استفاده از پیستون آن را متراکم می کنند. کاهش اندازه ناحیه جاروب شده توسط پیستون و حجم باقی مانده در محفظه احتراق توسط یک نسبت بیان می-شود. موتورهای اولیه دارای نسبت تراکم 6:1 بودند. هرچه نسبت تراکم افزایش یابد، کارایی موتور نیز بالاتر خواهد رفت.

با سیستم های اولیه مکش و اشتعال می بایست نسبت تراکم پایین نگه داشته شود. با پیشرفت در تکنولوژی سوخت و مدیریت احتراق، موتورهای با راندمان بالا می توانند با نسبت تراکم های 12:1 نیز کار کنند. در سوخت های با اکتان پایین، مشکل خوداشتعالی در نسبت تراکم های بالا به دلیل افزایش زیاد دما وجود دارد. چارلز کترینگ با استفاده از افزودن سرب به سوخت توانست این مشکل را برطرف کند اگرچه که به دلیل آلودگی بالای سرب استفاده از آن از دهه 1970 به بعد برای اتومبیل ها ممنوع گشت.

مخلوط سوخت در مراحل مختلفی از رکت پیستون در سیلندر مشتعل می شود. در rpm پایین، جرقه در نزدیکی رسیدن پیستون به TDC زده می شود. برای تولید قدرت بیشتر هنگامی که rpm بالا می رود جرقه زودتر از موعد زده می شود. جرقه هنگامی زده می شود که مخلوط سوخت هنوز در حال متراکم شدن است.

ولتاژ بالای مورد نیاز، معمولأ در حدود 10000 ولت، توسط کوئل القایی یا ترانسفورماتور ایجاد می شود. کوئل القایی یک سیستم فلای-بک (Fly-Back) می باشد و با استفاده از تأخیر در جریان اولیه سیستم توسط انواعی از مداخله گرهای هماهنگ عمل می کند. مداخله گرها می توانند از نوع تماسی و یا ترانزیستوری باشند. مشکل این نوع اشتعال اینست که هنگامی که rpm بالا رود انرژی الکتریکی کمتری در دسترس است. این مشکل به خصوص به دلیل اینکه انرژی مورد نیاز برای اشتعال یک مخلوط چگال بیشتر است، خود را بیشتر نمایان می کند. نتیجه معمولأ اشتعال نابجا در rpmهای بالا می باشد.

اشتعال به وسیله تخلیه خازن (CD) ابداع شده بود. این عمل منجر به تولید یک ولتاژ صعودی شده که به سمت شمع روانه خواهد شد. ولتاژهای سیستم CD می تواند به 60000 ولت برسد. اشتعال CD از ترانسفورماتورهای مرحله ای استفاده می کند. ترانسفورماتورهای مرحله ای از انرژی ذخیره شده در خازن برای تولید جرقه الکتریک استفاده می کنند. با هر سیستمی یک سیستم کنترل مکانیکی یا الکتریکی جریان برق را به صورت دقیق و زمان بندی شده به سر هر سیلندر می رساند. این جرقه تولید شده توسط شمع مخلوط سوخت و هوا را در داخل سیلندر های موتور مشتعل می سازد.

در حالی که موتورهای احتراق داخلی بنزینی در هوای سرد بسیار راحت تر از موتورهای دیزلی روشن می-شوند، هنوز هم می توانند شاهد مشکلاتی در شرایط بسیار دشوار دمایی باشند. برای سال ها تنها راه حل پارک کردن خودرو در مکانی نه چندان سرد بود. در بعضی از نقاط دنیا، روغن موتور را تخلیه و در طول شب گرم نگه می داشتند تا در روز بعد با ریختن روغن در موتور آن را گرم کنند. در اوایل دهه 1950، واحد تبخیرساز بنزین ابداع شده بود و با استفاده از آن قسمتی از سوخت در این واحد سوزانده شده و سوخت اصلی را تبخیر می کرد و این تبخیر داغ مستقیمأ برای استارت خودرو به منیفولد سوپاپ ورودی فرستاده می شد. استفاده از این واحد تا قبل از آن که هیترهای الکتریکی به عنوان تجهیز استاندارد بر روی خودروهای بنزینی در مناطق سردسیر نصب شوند بسیار محبوب بود.

کوئل اشتعال

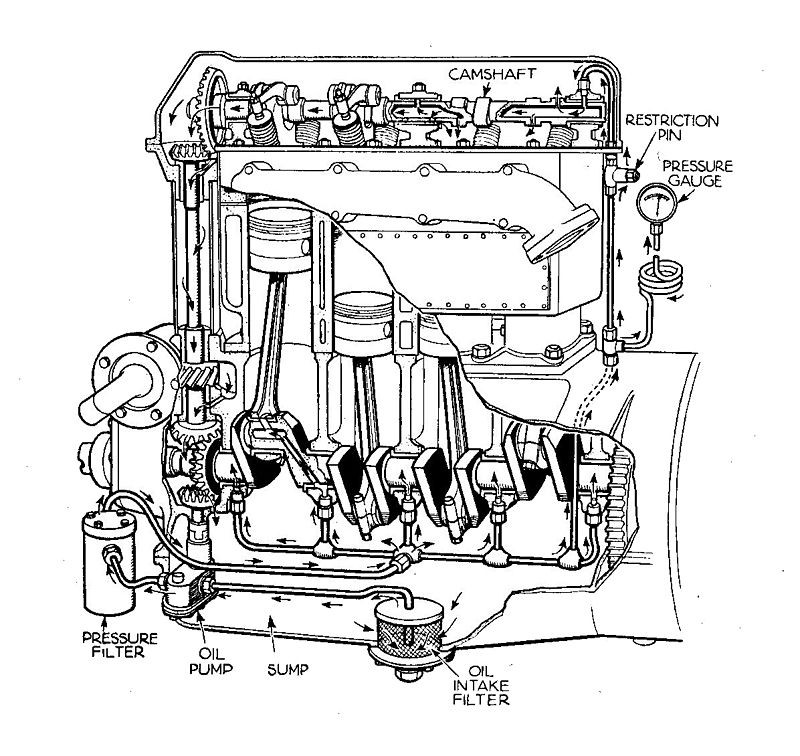

سطوح در تماس و متحرک نسبت به دیگر سطوح به روانکاری برای کاهش خوردگی، صدا و افزایش راندمان از طریق نیروی هدر رفته در اصطکاک نیاز دارند. همچنین روانکاری می تواند از ایجاد گرمای اضافه جلوگیری کرده و باعث خنک کاری قطعات شود. یک موتور حداقل به روانکاری در نقاط زیر نیازمند است:

در موتورهای 2 زمانه جاروب به وسیله محفظه لنگ، داخل محفظه لنگ و بنابراین میل لنگ، دسته شاتون و کف پیستون ها به وسیله روغن موجود در مخلوط سوخت اسپری شده و سپس این روغن به همراه سوخت مصرف می گردد. سیستم سوپاپ نیز ممکن است که در یک بخش مستغرق در روغن باشد، بنابراین نیازی به پمپ روغن در این موتور نیست.

در سیستم پاشش روغن از پمپ استفاده نمی شود. به جای آن میل لنگ در درون حوضچه روغن قرار داشته و به خاطر سرعت بالای خود روغن را به میل لنگ، دسته شاتون و کف پیستون می پاشد. سری های انتهای بزرگ دسته شاتون ممکن است به قاشقک هایی به منظور بهبود این اثر مجهز شده باشند. سیستم سوپاپ نیز ممکن است که در محفظه ای از روغن قرار داشته باشد یا به وسیله مجرایی به میل لنگ مرتبط بوده و از روغن پاشیده شده توسط میل لنگ برای روانکاری استفاده کند. استفاده از پاشش روغن در موتورهای کوچک 4 زمانه متداول است.

در یک سیستم روانکاری اجباری (تحت فشار)، روانکاری در یک مسیر بسته رخ داده و در آن روغن موتور توسط سیستم به سطوح مختلف رسیده و سپس به مخزن بازگردانیده می شود. تجهیزات جانبی موتور معمولأ از این سیستم استفاده نمی کنند؛ برای مثال یک دینام ممکن است با بلبرینگ های با روانکار مخصوص خود کار کند. مخزن روغن معمولأ کارتر روغن است و در این مورد به سیستم خیس معروف است. هنگامی که میل لنگ از مخزن دیگری استفاده کند اما به صورت پیوسته توسط پمپ خالی شود به سیستم خشک معروف است.

در کف آن، مخزن دارای یک ورودی روغن و یک فیلتر شبکه ای متصل به پمپ روغن و فیلتر روغن خارج از محفظه لنگ می باشد. محفظه لنگ شامل حداقل یک انبارک روغن (یک مجرا داخل دیواره محفظه لنگ) می باشد که از آن جا روغن به درون فیلتر روغن می رود. یاتاقان های اصلی شامل یک شیار در سراسر یا نیمی از محیط خود هستند؛ روغن از طریق کانال های متصل به انبارک روغن وارد این شیارها می شود. در میل لنگ سوراخ هایی برای دریافت روغن و تحویل آن به یاتاقان های بزرگ انتهایی وجود دارد. تمامی یاتاقان های بزرگ انتهایی به این وسیله روانکاری می گردند. یک یاتاقان اصلی ممکن است که روغن 0، 1 یا 2 یاتاقان بزرگ انتهایی را فراهم سازد. یک سیستم مشابه برای روانکاری پیستون، میل پیستون و انتهای کوچک دسته شاتون وجود دارد؛ در این سیستم، انتهای بزرگ دسته شاتون حول میل لنگ دارای شیار بوده و از سوراخ این شیار کف پیستون و سیلندر روغن رسانی می گردد.

سیستم های دیگری نیز برای روانکاری سیلندر و پیستون استفاده می شود. دسته شاتون ممکن است که دارای یک نازل برای پرتاب جت روغن به سمت سیلندر و کف پیستون باشد. این نازل نسبت به سیلندر مربوطه متحرک است اما همیشه به سمت پیستون هدف گیری می کند.

معمولأ در سیستم اجباری روانکاری شاهد نرخ جریان بالاتر از نیاز هستیم تا علاوه بر روانکاری به خنک شدن قطعات نیز کمک کنیم. به طور خاص سیستم روانکاری به انتقال گرمای قطعات موتور به سیال خنک کننده (در موتورهای آب خنک) یا پره ها (در موتورهای هوا خنک) و سپس به محیط کمک می کند. سیال روانکار باید از لحاظ شیمیایی پایدار بوده و در دمای کار موتور گران روی مناسبی داشته باشد.

تصویر یک موتور که از روغن کاری تحت فشار استفاده می کند.

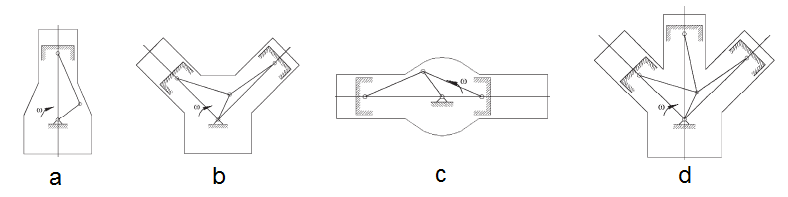

چیدمان معمول سیلندرها شامل پیدمان مستقیم یا خطی، چیدمان پیچیده تر V شکل و چیدمان خوابیده تر اما نرم تر تخت یا باکسر می شود. موتورهای هوانوردها می تواند دارای ساختار شعاعی نیز باشد که به خنک شدن بهتر آن ها کمک می کند. از مدل های غیرمعمول تر H، U، X و W شکل نیز استفاده می شود.

بعضی از چیدمان های محبوب سیلندر:

موتورهای چند سیلندر طوری ساخته شده اند که هر پیستون در یک مرحله مختلف از چرخه خود قرار گرفته باشد. در حالت ایده آل مخصوصا برای موتورهای با تنفس اجباری چرخه پیستون ها به صورت یکسان(معروف به آتش یکنواخت) فاصله گذاری شده است؛ این امر به کاهش ضربات گشتاوری کمک کرده و موتورهای خطی بیش از 3 سیلندر را به صورت استاتیکی در تعادل نگه می دارد. اگرچه بعضی از موتورها برای حفظ تعادل بهتر نیازمند آتش غیریکنواخت هستند. برای مثال یک موتور خطی دوگانه هنگامی که زاویه بین پین لنگ ها با یکدیگر معادل 180 درجه است، تعادل بهتری دارد زیرا پیستون ها در خلاف جهت یکدیگر حرکت کرده و نیروهای اینرسی یکدیگر را در این حالت خنثی می کنند، اما این امر منجر به آتش غیریکنواخت می شود زیرا وقتی یک سیلندر در 180 درجه از چرخش میل لنگ آتش می کند، هیچ سیلندری در زاویه 540 درجه آتش نمی کند. با استفاده از الگوی آتش یکنواخت، پیستون ها با هم حرکت کرده و نیروی های آن ها تشدید می شود.

چیدمان های با چند میل لنگ اساسأ به سرسیلندر نیازی ندارند زیرا می توانند در هر انتهای سیلندر از یک پیستون استفاده کنند که به این طراحی پیستون مخالف گفته می شود. از آنجا که ورودی سوخت و خروجی در دو طرف سیلندر جانمایی می شوند، می توان با این طراحی به جاروب به صورت جریان یکنواخت دست پیدا کرد که در موتورهای 4 زمانه در محدوده سرعت های مختلف عملکرد مناسبی خواهد داشت. راندمان حرارتی به دلیل عدم وجود سرسیلندر افزایش می یابد. از این طراحی در موتور دیزل هواپیمای Junker Jumo 205 استفاده شده است و در دو سر یک ردیف سیلندر از دو میل لنگ استفاده شده است. مثال دیگر موتورهای دیزل Napier Deltic هستند. این موتورها از سه میل لنگ برای یک ردیف سیلندرهای دو سر که به صورت مثلث متساوی الاضلاع چیده شده بودند و میل لنگ ها در گوشه های مثلث بودند استفاده می کرد. همچنین از این طراحی در موتورهای تک بلوکه لوکوموتیو استفاده شده و هنوز هم در موتورهای پیشران دریایی و ژنراتورهای دریایی استفاده می شود.

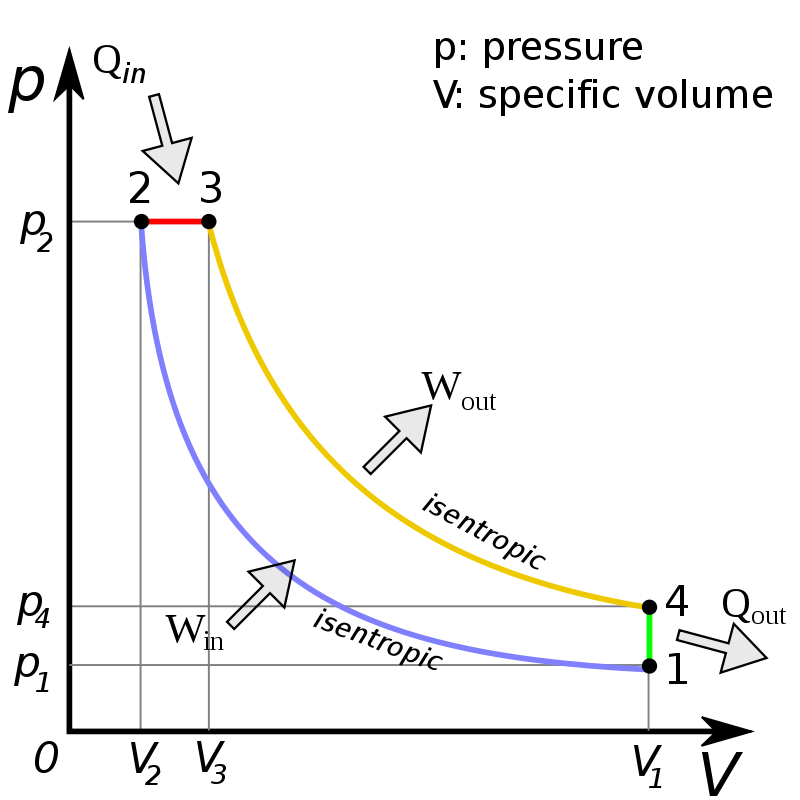

اکثر موتور دیزل کامیون ها و اتومبیل ها از سیکل مشابه 4 زمانه استفاده می کنند اما در آن ها تراکم سبب اشتعال بوده و نیازی به استفاده از سیستم جداگانه برای اشتعال نیست. این تفاوت نسبت به سیکل 4 زمانه، سیکل دیزل نامیده می شود. در سیکل دیزل، سوخت دیزل به صورت مستقیم به سیلندر پاشش می شود و بنابراین احتراق در فشار ثابت و در حیت حرکت پیستون رخ می دهد.

نمودار P-V برای سیکل ایده آل دیزل. چرخه اعداد 1 تا 4 را به صورت ساعتگرد طی می نماید.

سیکل اتو، سیکل معمول اکثر خودروهای با موتور داحتراق داخلی می باشد که از بنزین به عنوان سوخت استفاده می کنند. سیکل اتو دقیقأ منطبق با سیکل یک موتور 4 زمانه است و شامل همان مراحل مکش، تراکم، اشتعال، انبساط و تخلیه می باشد.

در سال 1879، نیکلاس اتو یک موتور با انبساط دوگانه تولید و به فروش رساند (از اصول انبساط دو و سه گانه در ماشین های بخار به کرات استفاده می شود) که از دو سیلندر کوچک در دو طرف یک سیلندر کم فشار بزرگ تر استفاده شده بود و در آن انبساط ثانویه گازهای خروجی اتفاق می افتاد؛ خریدار این موتور را پس داد و از راندامن پایین آن شکایت داشت. در سال 1906، از این ایده برای ساخت یک ماشین در شرکت خودروهای بدون اسب آیزنهاس (Eisenhuth) استفاده شد و در قرن 21ام شرکت ایلمور (Ilmor) به صورت موفقیت-آمیزی یک موتور 5 زمانه با انبساط دوگانه طراحی و آزمایش نمود که قدرت خروجی بالا و مصرف سوخت پایینی داشت.

موتور 6 زمانه در سال 1883 اختراع شد. 4 مدل مختلف از موتورهای 6 زمانه (Griffin, Bajulaz, Veozeta, Crower) از یک پیستون معمولی در یک سیلندر معمولی استفاده می کردند که در هر سه بار چرخش میل لنگ شاهد یک آتش بودند. این سیستم ها انرژی هدر رفته در سیکل 4 زمانه اتو را به وسیله تزریق هوا یا آب جذب می نمودند.

موتورهای Bear Head و «شارژر پیستونی» به چیدمان پیستون مخالف کار می کردند و دو پیستون در یک سیلندر به مانند موتورهای 4 زمانه در هر دو بار چرخش میل لنگ شاهد یک آتش بودند.

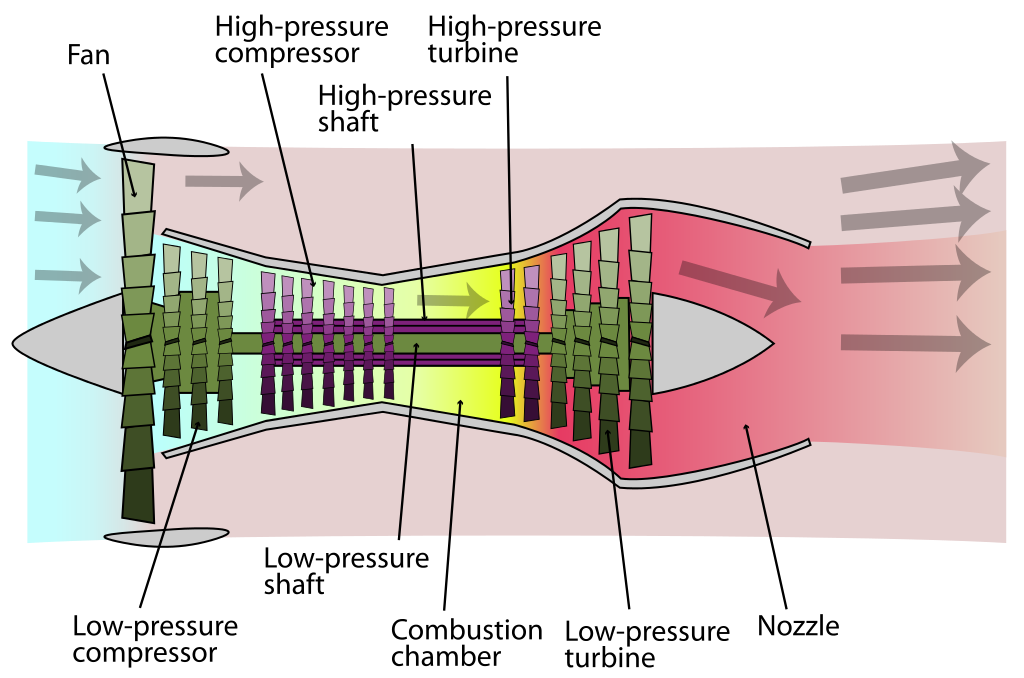

موتورهای جت از یک ردیف از پره های فن برای متراکم ساختن هوای ورودی به محفظه احتراق که در آنجا با سوخت (معمولأ سوخت JP) مخلوط و سپس مشتعل می شود استفاده می کنند. با سوزاندن سوخت دمای هوا بالا می رود و از آن برای ایجاد نیروی پیش ران در موتور استفاده می شود. یک موتور توربوفن مدرن می تواند تا 48% راندمان داشته باشد.

در یک موتور توربوفن شش بخش مختلف وجود دارد:

موتور جت توربوفن

یک توربین گاز هوا را فشرده کرده و از آن برای چرخاندن توربین استفاده می کند. این موتور در حقیقت یک موتور جت است که نیروی خود را به یک شفت تحویل می دهد. در یک توربین سه مرحله وجود دارد: 1) هوا به درون یک کمپرسور رانده شده و حین تراکم دمای آن نیز افزایش می یابد، 2) سوخت در محفظه احتراق اضافه می شود و 3) هوای داغ به درون تیغه های توربین رانده شده و توربین شفت متصل به خود را که به کمپرسور نیز وصل است، می چرخاند

یک توربین گاز یک ماشین دوار مشابه با توربین بخار است و شامل سه قسمت اساسی می باشد: یک کمپرسور، یک محفظه احتراق و یک توربین. هوا بعد از فشرده شدن در کمپرسور توسط سوخت حرارت داده می شود. هوای داغ و محصولات احتراق در توربین منبسط می شوند و کار تولید می کنند. در حدود 2/3 کار تولید شده صرف چرخاندن کمپرسور می شود و باقی مانده به عنوان کار تولیدی قابل استحصال در خروجی در دسترس خواهد بود.

توربین های گازی جزو موتورهای با راندمان بالا در میان موتورهای احتراق داخلی به حساب می آیند. توربین های گازی شرکت جنرال الکتریک مدل های 7HA و 9HA در نیروگاه های سیکل ترکیب استفاده شده و در حدود 61% راندمان دارند.

اگر چنانچه نیاز به قطعات لوازم یدکی کیا و یا دیگر خودروها دارید میتوانید با تماس گرفتن با کارشناسان ما به سادگی آن را تهیه کنید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED