واشر یک ماده آببند است که به منظور آببندی فضای بین دو فلنج که به هم متصل میشوند، مورد استفاده قرار میگیرد. از واشرها همچنین میتوان برای بستن تولرانس بین دو فلنج ناهمراستا و یا فضای ناهموار میان آنها نیز استفاده نمود.

از واشرها برای آببندی میان دو تجهیز فلنجمانند، بین یک فلنج و فلنج لوله، بین لوله با فلنج لوله و برخی از موارد مشابه دیگر استفاده میشود. در برخی از موارد نیز از واشرها برای آببندی محفظههایی مانند بدنه پمپها، بدنه کمپرسورها و سایر موارد مشابه دیگر نیز استفاده میشود.

بیشتر بخوانید: واشر سرسیلندر

316، 3161، 304، 410، s410، مونال، اینکونل، تیتانیوم، نیکل، کروم، سرب، مویی b و بافتساختار c و فولاد کربنی.

PTFE، تفلون، صفحات لاستیکی، صفحات کاغذی و غیره.

بسیاری از پارامترها در انتخاب یک واشر مناسب دارای اهمیت هستند. این پارامترها به شرح زیر هستند:

برخی از آببندها و واشرها

1- O-رینگ

2- واشر فیبری

3- واشر کاغذی

4- واشر سرسیلندر

واشر یک آببند مکانیکی است که فضای بین دو یا چند سطح چفتشونده به یکدیگر را پر میکند و معمولا به منظور پیشگیری از نشتی در محل اتصال بین آن دو جسم، تحت فشار استفاده میشود، به گونهای که هیچ نشتیای از محل به بیرون و از بیرون به داخل آن محل رخ نمیدهد.

واشرها امکان چفتشدن "غیرکامل" را در اجزای ماشین فراهم مینمایند و ناهنجاریهای موجود بر روی آنها را پر میکنند. واشرها را معمولا با بریدن از روی یک سری ورق تولید مینمایند.

واشرهایی که برای کاربردهای خاص، مثلا در سیستمهای بخار فشار بالا مورد استفاده قرار میگیرند، ممکن است حاوی آزبست باشند. اما به دلیل خطراتی که مواجهه با آزبست برای سلامتی انسانها دارد، در مواردی که امکانپذیر باشد، از مواد غیر آزبستی برای تولید واشرها استفاده میشود.

معمولا حالت معمول آن است که واشرها از موادی ساخته شوند که تا حدودی استحکام تسلیم داشته باشند، به طوری که بتوانند تغییر شکل داده و فضایی که برای آن طراحی شدهاند، از جمله ناهمواریها را خیلی محکم پر کنند. در بعضی از واشرها لازم است تا به صورت مستقیم از یک آببند درزگیر در سطح واشر استفاده شود تا واشر بتواند کار خود را به درستی انجام دهد.

برخی از واشرها (ی لوله) به طور کامل از فلز ساخته میشوند و حتما باید یک سطح نشست برای آنها تعبیه شده باشد تا بتوانند آببندی را انجام دهند؛ از خاصیتهای فنری خود فلز در اینگونه موارد استفاده میشود (تا مقدار استحکام تسلیم ماده، σy، اما نه بیشتر از آن). این موضوع در برخی از "اتصالات رینگی" (RTJ) یا برخی دیگر از سیستمهای واشر فلزی وجود دارد. این اتصالات تحت عنوان اتصالات از نوع فشاری اتصال-R (R-con) یا اتصال-E (E-con) شناخته میشوند.

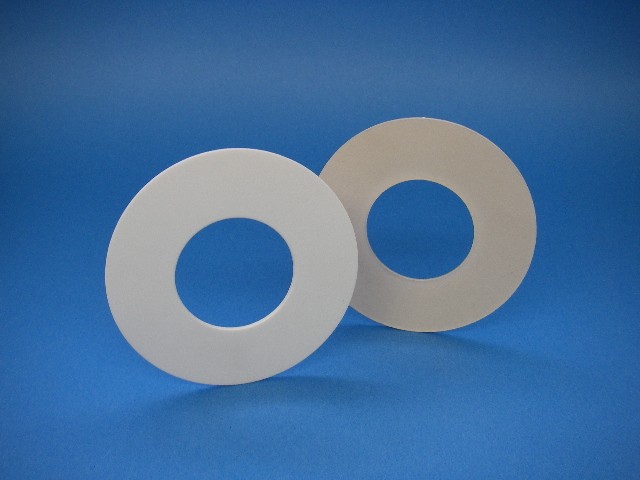

واشر پلیاترافلوئورواتیلن (PTFE)

واشرها را معمولا از یک ماده مسطح یا یک ورق مانند کاغذ، لاستیک، سیلیکون، فلز، چوبپنبه، نمد، نئوپرن، لاستیک نیتریل، فایبرگلاس، پلیاترافلوئورواتیلن (که به نام PTFE یا تفلون هم شهرت دارد) یا پلیمرهای پلاستیکی (مانند پلیکلروتریفلوئورواتیلن) میسازند.

یکی دیگر از ویژگیهای مطلوب برای یک واشر مؤثر در کاربردهای صنعتی برای واشرهای ساختهشده از فیبر فشرده، این است که واشر بتواند در برابر بارهای فشاری زیاد مقاومت داشته باشد. پرکاربردترین واشرهای صنعتی، همان پیچهایی هستند که فشاری را در محدوده MPa 14 (یا psi 2000) یا بیشتر اعمال مینمایند. معمولا چندین اصل بدیهی وجود دارد که بر اساس آنها، امکان عملکرد بهتری برای واشر فراهم میشود. یکی از آزمونشدهترین این اصول که جواب داده است، این است: "هر چه که بار فشاری بیشتری بر روی واشر وارد شود، دوام آن بیشتر خواهد شد".

چندین روش برای اندازهگیریِ تواناییِ یک ماده واشر برای تحمل بارهای فشاری وجود دارد. شاید "آزمون تراکم داغ" پذیرفتهشدهترینِ این روشها باشد. بیشتر تولیدکنندگان مواد واشر، نتایج این آزمونها را به دست آورده و منشتر مینمایند.

واشر ساختهشده از فیبر فشرده

در صورتی که یک ورق از ماده، سوراخ شده و یک واشر از درون آن خارج شده باشد، آن را یک واشر ورقی میگویند. با این کار، یک واشر زمخت و ارزان، به سرعت تولید میشود. در گذشته برای تولید واشرها از آزبست استفاده میشده است، اما امروزه از مواد فیبری یا گرافیت فشرده برای این کار استفاده میشود. از این واشرها میتوان برای برآوردهنمودن بسیاری از الزامات شیمیایی مختلف، بسته به تنبلی ماده مورد استفاده، بهره گرفت. واشرهای غیر آزبستی، از نظر ماهیتی واشرهایی بادوام هستند که از چندین ماده مختلف ساخته میشوند و ضخیم هم هستند. نمونههایی از این مواد عبارتند از مواد معدنی، کربن یا لاستیک سنتزی نیتریلی. از واشرهای ورقی میتوان در مواردی که اسید، مواد شیمیایی خورنده، بخارات یا مواد خورنده ملایم وجود دارند، استفاده نمود. انعطافپذیری و بازگشت ساده واشرهای ورقی باعث میشود تا در حین نصب در محل خود، دچار شکستگی نشوند.

واشری حاوی آزبست کریزوتیل. در حین فرآیند توسعه مجدد، بر اساس استاندارد آلمانی TRGS 519 باز شده است.

ایده اصلی که در پسِ مواد جامد وجود دارد، این است که از فلزاتی استفاده شود که نمیتوان آنها را به وسیله پانچکردن از درون ورق بیرون آورد، اما همچنان تولید آنها ارزان از آب در میآید. این واشرها معمولاً کیفیت بهتری نسبت به واشرهای ورقی دارند و عموماً میتوانند تحمل بیشتری در برابر دماها و فشارهای بالاتر داشته باشند. عیب اصلی این واشرها این است که فلز جامد را باید خیلی زیاد فشار داد تا در سر فلنج به خوبی جای گرفته و دیگر، نشتی نداشته باشد. انتخاب ماده نیز دشوارتر است؛ از آنجا که در این موارد، اساساً از فلزات استفاده میشود، آلودگی در فرآیند و اکسیداسیون به عنوان ریسکهایی در این زمینه به حساب میآیند. یکی دیگر از مشکلات این واشرها نیز این است که فلزی که برای تولید این واشرها مورد استفاده قرار میگیرد، باید نرمتر از خود فلنج باشد –تا تضمین شود که فلنجها تاب بر نمیدارند و در آینده نیز از کنار واشرها نشتی به وجود نخواهد آمد. بدین ترتیب، این واشرها به عنوان یک گوشه در این صنعت به حساب میآیند.

واشرهای مارپیچی پیچیدهشده از ترکیبی از مواد فلزی و پرکننده ساخته شدهاند. معمولاً این واشرها از یک فلز (که معمولا غنی از کربن یا از فولاد ضدزنگ است) ساخته میشود که به سمت بیرون و به صورت مارپیچ دایروی پیچیده میشود (شکلهای دیگری هم وجود دارد). ماده پرکننده (که عموماً از گرافیت انعطافپذیر است) نیز به همان شکل پیچانده میشود، با این تفاوت که از سمت مخالف شروع میشود. این کار باعث میشود تا لایههای متناوبی از ماده پرکننده و فلز به وجود آید. ماده پرکننده در این نوع واشرها به عنوان عنصر آببند عمل میکند و قسمت فلزی به عنوان سازهای برای پشتیبانی از آن به حساب میآید.

ثابت شده است که این واشرها برای بیشتر کاربردها، قابل اطمینان هستند و نیروی گیره در آنها نسبت به واشرهای جامد کمتر است، و البته هزینه بیشتری نسبت به آنها دارند.

واشرهایی که محل نشیمن آنها دارای تنش ثابت است، از دو جزء تشکیل شده اند؛ یک رینگ حامل جامد که از یک مادهی مناسب، مانند فولاد ضدزنگ ساخته شده است؛ و دو عنصر آببندی که از یک ماده نسبتاً تراکمپذیر ساخته شده و در دو کانال مخالف با یکدیگر نصب شده است. هر یک از این کانالها ممکن است در هر یک از طرفین رینگ حامل باشد. عناصر آببندی معمولاً از مادهای (مانند گرافیت گسترده، پلیتترافلوئورواتیلن (PFTE)، ورمیکولیت، غیره) ساخته شدهاند که برای پردازش سیالات و کاربریهای مختلف مناسب است.

نام واشرهای دارای تنش ثابت در محل نشیمن، از آنجا بر آمده است که پروفایل رینگ حامل، دوران فلنج (تغییر شکل تحت پیشبار پیچ) را نیز لحاظ مینماید. درست همانند تمام دیگر واشرهای سنتی، با بستهشدن و سفتشدن کمربند فلنج، فلنج به صورت شعاعی تحت بار تغییر شکل میدهد و باعث میشود تا بیشترین مقدار فشردگی در واشر و همچنین بیشترین تنش در لبه بیرونی واشر به وجود آید.

با توجه به اینکه در تولید یک رینگ حامل برای یک اندازه فلنج مشخص، کلاس فشار مفروض و یک ماده معین، مقدار خیز در رینگ حامل مورد استفاده در آببندهای تنشی با نشست ثابت مد نظر قرار داده میشود، پروفایل رینگ حامل را میتوان به گونهای تنظیم نمود که تنش در محل نشیمن واشر، به صورت یکنواخت در جهت شعاعی در سرتاسر منطقه آببندی پخش شود. علاوه بر این، از آنجا که عناصر آببندی، به وسیله سطوح فلز در کانالهای مخالف بر روی رینگ حامل به طور کامل محصور شدهاند، بنابراین تمامی نیروهای فشاری خدمتی که بر روی واشر وارد میشوند، از طریق رینگ حامل منتقل میشود و بدین ترتیب، از فشردهشدن بیشتر عناصر آببند، جلوگیری به عمل میآید. در نتیجه، در کل طول دوره خدمت یک تنش ثابت در محل نشیمن واشر وجود خواهد داشت . بنابراین، این نوع واشرها در برابر حالتهای خرابی معمول واشرها از جمله رهاسازی خزش، ارتعاشات زیاد سیستم یا چرخههای حرارتی در سیستم مصون هستند.

مفهوم اساسی که در پسِ مقیاسپذیری بهتر برای واشرهای دارای تنش ثابت در محل نشست وجود دارد، چنین است:

(1) در صورتی که سطوح آببند فلنج توانایی آببندی را داشته باشند؛

(2) عناصر آببندی با سیال و کاربری فرآیند، سازگاری داشته باشند؛

(3) در زمان نصب واشر، مقدار تنش کافی در محل نشیمن واشر که برای اثرگذاری بر روی آببند ضروری است، وجود داشته باشد. آنگاه احتمال نشتی از واشر در حین خدمت آن، تا حد زیادی کاهش مییابد و یا اینکه به طور کلی از بین میرود.

واشرهای دو پوششی نیز یکی دیگر از انواع واشرهایی هستند که از ترکیبی از یک ماده پرکننده و مواد فلزی ساخته شدهاند. در این مدل از واشرها، یک تیوب با سرهایی که شبیه به یک "C" هستند، از فلز ساخته میشود. در انتهای این تیوب، همچنین یک تکه اضافی وجود دارد که در درون "C" جا میافتد و باعث میشود تا در نقاطی که به هم میرسند، ضخیمتر شود. ماده پرکننده در بین پوسته و تکه، پمپ میشود. زمانی که این تیوب به کار گرفته میشود، در دو نوک واشر فشردهشده یعنی جایی که (به واسطه تعامل پوسته با قطعه) تماس وجود دارد، مقدار فلز بیشتری وجود دارد. همین دو قسمت هستند که بار آببندی فرآیند را به دوش میکشند. تمام آن چیزی که در این مورد لازم است، یک پوسته و یک تکه است و به همین دلیل، این واشرها را میتوان از تقریباً هر نوع مادهای ساخت و سپس، یک ورق و یک پرکننده را در آنها جای داد.

واشرهای Kammprofile (که به آنها واشرهای camprofile هم گفته میشود)، در بسیاری از آببندهای قدیمی مورد استفاده قرار میگیرند، زیرا این واشرها دارای عملکردی با ماهیت انعطافپذیر و قابل اطمینان هستند. این واشرها دارای یک هسته آجدار با یک لایه پوشش انعطافپذیر هستند. این شکل باعث میشود تا این واشرها دارای تحمل فشاری زیاد و آببندی بسیار بالا در راستای برجستگیهای واشر باشند. با توجه به اینکه معمولاً به جای هسته فلزی، قسمت گرافیتی است که در این واشرها از کار میافتد، بنابراین زمانی که این واشرها بعدها از کار میافتند، میتوان آنها را تعمیر نمود. هر چند هزینه اولیه برای خرید واشرهای Kammprofile خیلی زیاد است، اما این هزینه زیاد به واسطه عمر طولانی و قابلیت اطمیان زیاد این واشرها جبران میشود.

واشرهای استخوانماهی به عنوان جایگزینی مستقیم برای واشرهای Kammprofile و واشرهای مارپیچی پیچیدهشده به کار میروند. این واشرها به وسیله ماشینهای CNC و از موادی مشابه ساخته میشوند، اما طراحی واشر در این نوع از واشرها تمامی کمبودهای ذاتی موجود را از بین میبرد. واشرهای استخوانماهی در زمان انبار یا در کارخانه، باز نمیشوند. لبههای گرد آنها نیز باعث میشوند تا آسیبی به فلنج وارد نشود. ویژگی "گام توقف" که در این واشرها اضافه شده است نیز باعث میشود تا واشر، تحت فشار بیش از اندازه یا خردشدن ناشی از روشهای گشتاور داغ در زمان راهاندازی در کارخانه قرار نگیرد. استخوانهای این واشرها همچنان شکلپذیر باقی مانده و میتوانند نسبت به چرخههای حرارتی و فشارهای زیاد در سیستم که منجر به یک آببندی بادوام و قابل اطمینان در فلنج میشوند، تنظیم شوند. در نتیجه، این مدل واشرها نسبت به سایر واشرهای دیگر با همین ماهیت، عملکرد بسیار بهتری خواهند داشت.

واشرهای فلنجی، نوعی از واشرها هستند که برای قرارگرفتن و محکمشدن در بین دو بخش از لوله که به هم متصل شدهاند تا یک سطح بزرگتر را فراهم نمایند، مورد استفاده قرار میگیرد.

واشرهای فلنجی دارای اندازههای متنوعی هستند و بر اساس قطر داخلی و قطر خارجی آنها دستهبندی میشوند.

استانداردهای بسیار زیادی در خصوص واشرهای مخصوص برای فلنجهای لوله وجود دارد. واشرهای مخصوص فلنجها را میتوان به 4 دسته اصلی تقسیمبندی نمود:

واشرهای ورقی ساده هستند. این واشرها را به گونهای برش میدهند که بتوان از آنها برای سوراخهای مخصوص پیچها یا بدون سوراخ در اندازههای استاندارد با ضخامتهای مختلف استفاده نمود. این واشرها را معمولاً از موادی میسازند که برای واسطها و فشار دما در خطوط لوله مناسب است.

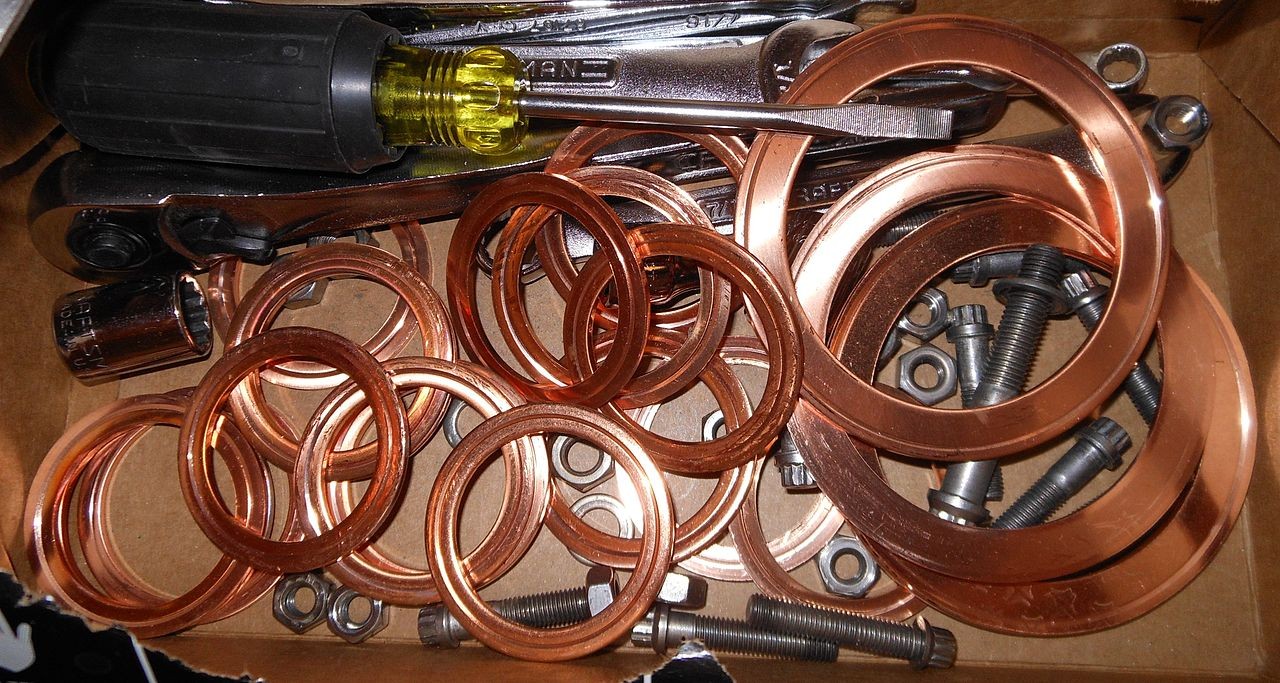

واشرهای رینگی را تحت عنوان RTJ نیز میشناسند. از این واشرها بیشتر برای خطوط لوله نفت و گاز در ساحل استفاده میشود. این واشرها به گونهای طراحی شدهاند که بتوانند تحت فشارهای بسیار بالا کار کنند. این واشرها در واقع، رینگهای صلب از جنس فلز و با سطوح مقطع مختلفی همچون بیضیشکل، گرد، هشتضلعی و غیره هستند. در بعضی از این واشرها، یک سوراخ در مرکز واشر برای فشار تعبیه شده است.

از واشرهای پیچیدهشده مارپیچی نیز برای خطوط لوله تحت فشار بالا استفاده میشود. این نوع واشرها معمولاً دارای رینگهای داخلی و بیرونی از جنس فولاد ضدزنگ هستند که با نوارهایی از جنس فولاد ضدزنگ که به صورت مارپیچی با گرافیت و PTFE پیچیده شدهاند، ساخته شدهاند تا یک شکل V را به وجود آورند. فشار داخل بر روی سطوح V شکل عمل نموده و نیرویی را به واشر اعمال مینمایند تا سطوح فلنج را آببندی کند. در بیشتر موارد کاربری برای واشرهای پیچیدهشده مارپیچی، از دو ضخامت استاندارد برای واشر استفاده میشود: 1/8 اینچ و 3/16 اینچ. در واشرهایی با ضخامت 1/8 اینچ، پیشنهاد میشود که از فشار تا ضخامت 0.100 اینچ استفاده شود. در واشرهای با ضخامت 3/16 اینچ، تا ضخامت 0.13 اینچ فشار وارد نمایید.

واشرهای فلنج مسی که در سیستمهایی با خلأ بسیار زیاد از آنها استفاده میشود

فشار غیر یکنواخت در اثر عوامل مختلفی به وجود میآید. اولین مورد عامل انسانی است: اعمال نامتقارن پیشبارها بر روی پیچها باعث میشود تا فشاری غیریکنواخت اعمال شود. از نظر تئوری، زمانی که فلنجها تحت فشار قرار میگیرند، سطوح آببندی به طور کامل موازی خواهند بود. اما در عمل، خط مرکزی خطوط لوله نمیتوانند کاملاً هممرکز باشند و همچنین، سفتکردن پیچها با استفاده از گشتاور فلنج باعث گسیختگی در فلنج میشود. در اتصالات غیرمتقارن، سطوح آببند کم و بیش تغییر شکل داده و فشار کاهش مییابد و باری که وجود دارد، باعث نشتی میشود. سوم اینکه تراکمی که در مجموعه پیچ وجود دارد، به شکل بدیهی بر روی توزیع فشار اثر میگذارند. هر چه پیچها به هم نزدیکتر باشند، فشار نیز یکنواختتر خواهد بود.

پیچهای روی فلنج را سفت کنید. دما به واسطه ارتعاش، تغییر کرده و عوامل دیگری همچون آزادشدن تنش در واشری که به صورت مارپیچی پیچیده شده است، باعث میشود تا کشش در پیچ به تدریج کاهش یابد. بدین ترتیب، گشتاور افت کرده و باعث بروز نشتی میشود. به طور کلی، چنانچه پیچها درازتر بوده و قطر کمتری داشته باشند، گشتاور افت کمتری خواهد داشت. استفاده از پیچهای لاغر دراز، یکی از روشهای مؤثر برای پیشگیری از افت گشتاور به حساب میآید. یکی از روشهای بسیار مؤثر در جلوگیری از افت فشار نیز این است که پیچ را برای مدتی معین گرم کنید تا کشیده شود و سپس، یک مقدار گشتاور مشخص را در آن نگه دارید. در صورتی که واشر لاغرتر و کوچکتر باشد، افت فشار نیز در آن بیشتر خواهد بود. علاوه بر این، از ارتعاشات زیاد در ماشین و خود لوله نیز جلوگیری کنید و آنها را از ارتعاشات در تجهیزات مجاور با آنها جدا نمایید. تأثیرات بر روی سطوح آببندی نیز بیمعنی نیستند. جلوگیری از اعمال نیرو بر روی پیچهای سفتشده نیز میتواند از افت گشتاور جلوگیری نماید.

نکته مهم آن است که آببندها باید به خوبی پرداخت شوند تا از نشتی جلوگیری به عمل آید. در صورتی که یک سطح بسیار صاف و هموار باشد، باعث میشود تا ماده واشر شما بتواند تحت فشار، سیال را به بیرون هدایت کند. در صورتی که یک سطح به خوبی و به شکل کاملاً مسطح ماشینکاری نشده باشد، نشتی خواهد داشت. به عنوان یک قاعده سرانگشتی خوب میتوان چنین بیان نمود که سطح باید تا حد 32RMS ماشینکاری شود. این کار باعث میشود تا مطمئن شویم که سطح، کاملاً مسطح است و در عین حال، به قدری پرداخت شده است که میتواند واشر را در زیر فشار نیز در خود به خوبی جای دهد و محکم کند.

شما میتوانید تمامی قطعات لوازم یدکی کیا و لوازم یدکی هیوندای را از مجموعه پارتستان تهیه کنید برای اینکار فقط کافیست تا با کارشناسان ما در بخش تماس با ما تماس حاصل فرمایید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED