تزریق سوخت، همان ورود سوخت به موتورهای احتراق داخلی به وسیلهی انژکتور است که از آن بیشتر در موتورهای خودرو استفاده میشود. در این مقاله در خصوص تزریق سوخت در موتورهایی صحبت میکنیم که پیستون های آنها رفت و برگشتی یا دورانی است.

در تمامی موتورهای (احتراق داخلی) دیزلی از تزریق سوخت استفاده میشود. در بیشتر موتورهای خودرو (احتراق با جرقه) هم از یک یا چند مدل تزریق استفاده میشود. در اواخر دههی 1930 و اوایل دههی 1940 میلادی بود که موتورهای دیزلی برای خودروهای سواری (مانند خودروی مرسدسبنز مدل OM 138) به تولید انبوه رسیدند. این موتورهای انژکتوری، اولین مدل موتورهایی بودند که در خودروهای سواری از آنها استفاده شد. اوایل دههی 1950 میلادی بود که در موتورهای بنزینی برای خودروهای سواری نیز از تزریق سوخت استفاده شد. این رویکرد به تدریج گسترش پیدا کرد و زیاد شد تا اینکه در اوایل دههی 1990، موتورهای انژکتوری تا حد بسیار زیادی جایگزین موتورهای کاربراتوری شدند. تفاوت اصلی بین کاربراتور و انژکتور این است که در تزریق سوخت به وسیله انژکتور، سوخت از طریق یک نازل کوچک تحت فشار زیاد به صورت پودر در میآید، اما در کاربراتور، هوا از یک لوله ونتوری عبور کرده و شتاب میگیرد و بدین ترتیب، مکش به وجود میآید و سوخت به درون جریان هوا کشیده میشود.

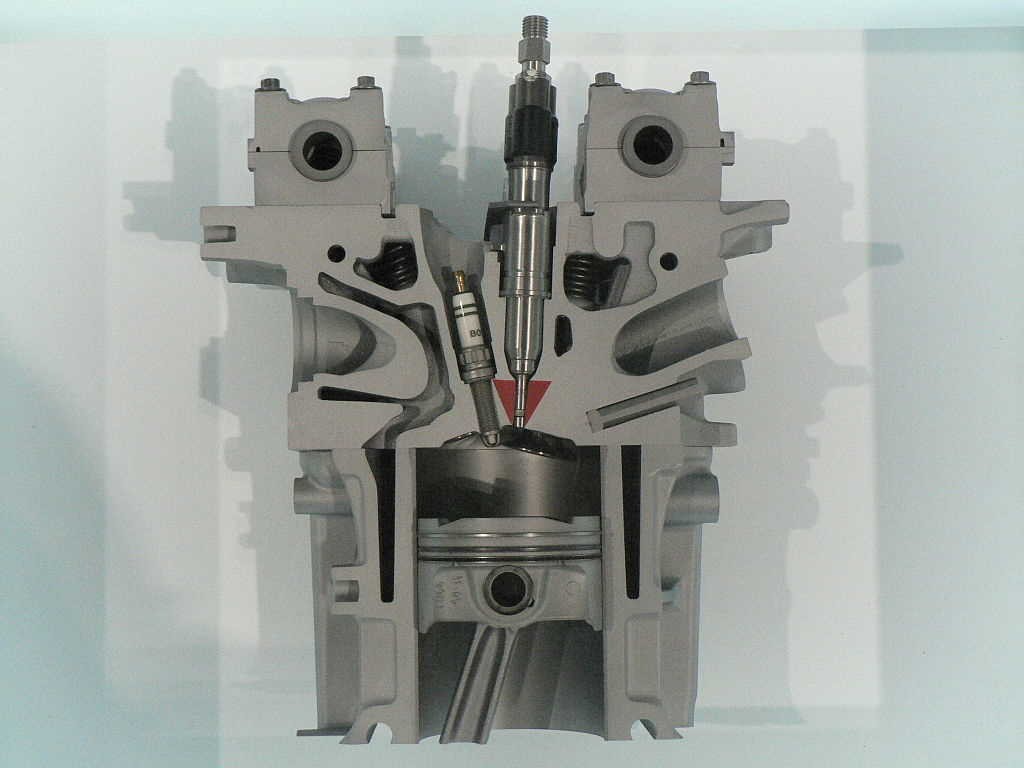

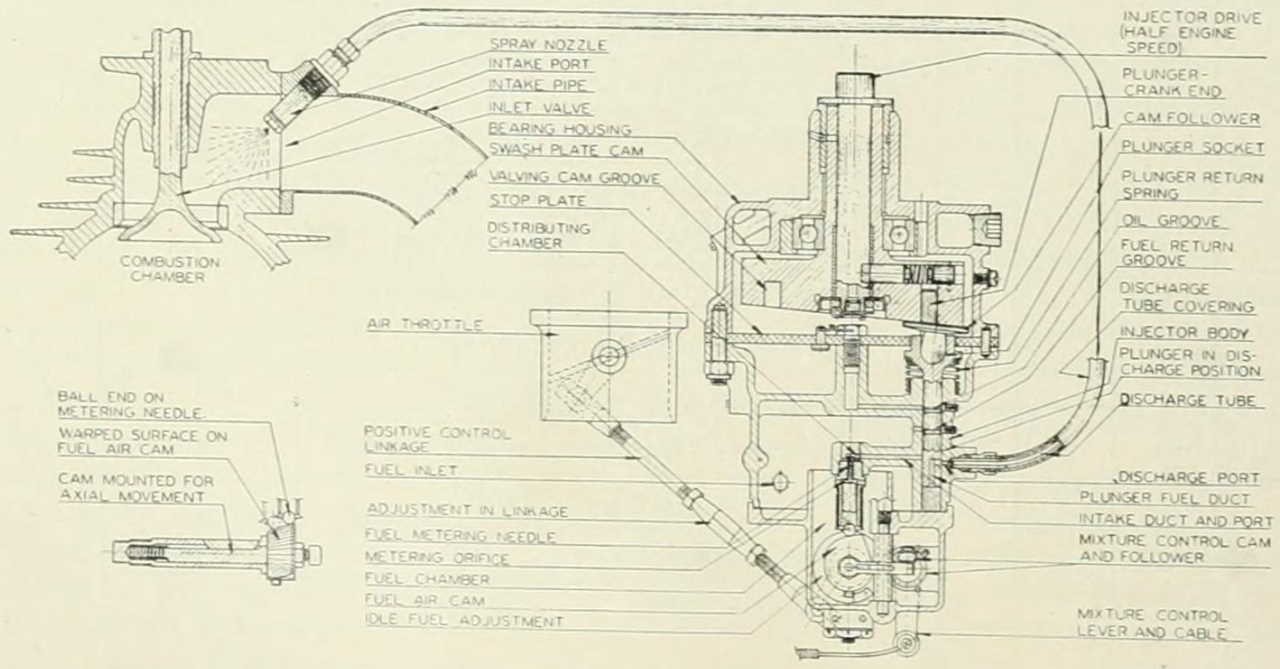

یک مدل برشخورده از موتور ترزیق مستقیم بنزین

عبارت «تزریق سوخت» قدری مبهم است. در این روش، از سیستمهای مجزا و مختلفی استفاده میشود که اساساً طبق اصول کارکردی متفاوتی کار میکنند. معمولاً آن چیزی که در بین تمامی سیستمهای تزریق سوختی مشترک است، این است که در این سیستمها دیگر کاربراتوری وجود ندارد. دو اصل اساسی برای کارکرد سیستمهای تشکیل مخلوط در موتورهای احتراق داخلی وجود دارد: تشکیل مخلوط در داخل و تشکیل مخلوط در بیرون. سیستم تزریق سوختی که در آن از تشکیل مخلوط در بیرون استفاده میشود، سیستم تزریق منیفولدی نام دارد؛ دو نوع سیستم تزریق منیفولدی داریم: تزریق چندنقطهای (تزریق درگاهی) و تزریق تکنقطهای (تزریق در بدنهی سوپاپ). سیستمهای تشکیل مخلوط در داخل را هم میتوان به دو دستهی سیستمهای تزریق مستقیم و سیستمهای تزریق غیرمستقیم تقسیمبندی نمود. انواع مختلفی از سیستمهای تزریق مستقیم و غیرمستقیم وجود دارد. مرسومترین سیستم تزریق سوخت با تشکیل مخلوط در داخل، سیستم تزریق ریل مشترک است که یک سیستم تزریق مستقیم به حساب میآید. واژه تزریق سوخت الکترونیکی هم به سیستمهای تزریق سوختی گفته میشود که در آنها واحد کنترل موتور وجود دارد.

در سیستمهای ایدهآل برای تزریق سوخت، این سیستم میتواند دقیقاً مقدار درستی از سوخت را تحت تمامی شرایط کاری موتور فراهم نماید. این امر معمولاً به این معنا است که نسبت هوا به سوخت (لاندا) به دقت تحت کنترل قرار میگیرد و به عنوان مثال، این مزایا فراهم میشود: عملکرد ساده موتور، حتی در دماهای پایین (شروع به کار سرد)؛ سازگاری خوب با گسترهای وسیع از شرایط ارتفاع و دماهای محیط؛ تنظیم دقیق سرعت موتور (شامل سرعتهای خنثی و خط قرمز)؛ مصرف سوخت خوب؛ و دستیابی به کمترین میزان آلایندهها در خروجی اگزوز (زیرا در این سیستمها دستگاههای کنترل آلایندگی، از جمله کاتالسیت سهراهه به درستی کار میکنند).

در عمل، هیچ سیستم تزریق سوخت ایدهآلی وجود ندارد، اما انواع مختلفی از سیستمهای تزریق سوخت وجود دارند که هر یک مزایا و معایب خاص خود را دارا هستند. امروزه، با ابداع سیستمهای تزریق مستقیم ریل مشترک و استفاده از آنها در خودروهای سواری، سیستمهای تزریق سوخت قدیمی شدهاند. در سیستم تزریق ریل مشترک، امکان تزریق مستقیم بنزین فراهم شده است. این سیستم حتی برای سیستمهای تزریق مستقیم سوخت در موتورهای دیزلی هم مناسبتر است اما تزریق ریل مشترک دارای سیستم نسبتاً پیچیدهای است. به همین دلیل است که در بعضی از خودروهای سواری که دارای موتورهای دیزلی نیستند، به جای این سیستمها از سیستم تزریق منیفولد چندنقطهای، استفاده میشود.

در طراحی سیستم تزریق سوخت، باید چند پارامتر مختلف مد نظر قرار داده شوند که از آن جمله میتوان به موارد زیر اشاره نمود:

در تمامی سیستمهای تزریق سوخت کامل، سه جزء پایه وجود دارد: دستکم یک انژکتور سوخت در این سیستمها وجود دارد (که گاهی به آن، شیر تزریق هم میگویند)؛ یک دستگاه که فشار کافی برای تزریق را فراهم میکند؛ و یک دستگاه مقدار صحیح برای سوخت را اندازهگیری مینماید. این سه جزء پایه ممکن است به صورت دستگاههای کاملاً مجزای از یکدیگر باشند (مثلاً انژرکتورهای سوخت، توزیعکننده سوخت، پمپ سوخت) یا اینکه ممکن است بخشهایی از آنها با هم یکی شده باشند (مثلاً شیر تزریق و پمپ تزریق) یا اینکه دستگاهی باشد که همه اجزا در آن با هم ترکیب شده است (واحد انژکتور). در سیستمهای تزریق سوخت مکانیکی قدیمی (به جز تزریق بلاست هوا) معمولاً از شیرهای هوا (با نازلهای سوزنی) به همراه یک (یا چند) پمپ تزریق کنترل مارپیچی نسبتاً پیچیده استفاده میشد که هم مقدار سوخت را اندازهگیری میکردند و هم فشار لازم برای تزریق را به وجود میآوردند. استفاده از این مدل، برای سیستمهای تزریق چندنقطهای در تزریق نوبهای و همچنین، انواع و اقسام سیستمهای تزریق سوخت سنتی و مرسوم و سیستمهای تزریق چمبری بسیار مناسب بود. پیشرفتهایی که در حوزهی میکروالکترونیک حاصل شد، این امکان را برای تولیدکنندگان سیستمهای تزریق فراهم نمود تا بتوانند دقت دستگاههای اندازهگیری سوخت را بالاتر ببرند. در موتورهای نوین امروزی، اندازهگیری سوخت و فعالسازی شیر تزریق معمولاً از طریق واحد کنترل موتور انجام میشود. بنابراین، دیگر نیازی نیست که پمپ تزریق سوخت، مقدار سوخت را اندازهگیری کند یا اینکه شیرهای تزریق سوخت را به کار اندازد؛ و فقط کافی است که فشار تزریق را فراهم کند. از این سیستمهای مدرن در موتورهای تزریق چندنقطهای و در موتورهای تزریق ریل مشترک استفاده میشود. سیستمهای تزریق واحد نیز در گذشته به صورت سری تولید میشدهاند، اما مشخص شده است که ضعیفتر از سیستمهای تزریق ریل مشترک هستند.

در زیر مرسومترین انواع سیستمهای تشکیل مخلوط در موتورهای احتراق داخلی نشان داده شده است. با روشهای مختلفی میتوان مشخصات سیستمهای تزریق سوخت را مشخص نموده، آنها را دستهبندی کرده و توصیف نمود. دستهبندی زیر بر اساس تفاوتهای بین سیستمهای تشکیل سوخت در داخل و در بیرون انجام شده است.

|

سیستم تشکیل مخلوط |

تشکیل مخلوط در داخل |

تزریق غیرمستقیم |

تزریق با گردش در محفظه تزریق پیش از احتراق در محفظه تزریق در محفظه سلول هوا تزریق حباب داغ |

|

|||

|

|

|

تزریق مستقیم |

تزریق هیدرولیک |

تزریق توزیعشده در دیواره |

سیستم-M |

|

|

|

|

|

|

|

تزریق توزیعشده هوا |

سیستمهای تزریق واحد |

سیستم e- Düse سیستم نازل –ریل- پمپ |

|

|

|

|

|

|

|

سیستم ریل مشترک |

تزریق با هدایت هوا تزریق با هدایت دیواره تزریق با هدایت اسپری |

|

|

|

|

|

|

|

سیستم پمپ تزریق کنترل مارپیچی سنتی |

تزریق مستقیم لانووا تزریق پس از محفظه سیستم-G (کره) محفظه احتراق سیستم گاردنر (محفظه تزریق نیمکرهای) سیستم اشباع (محفظه احتراق برجسته) پیستون تخت (محفظهی احتراق بین پیستون و سر) |

|

|

|

تشکیل مخلوط در بیرون |

کاربراتور |

کاربراتور با خلأ ثابت کاربراتور چندمرحلهای کاربراتور چند لولهای کاربراتور با غشای کمترِ محفظهی شناور

|

||||

|

|

|

تزریق منیفولدی |

تزریق چندنقطهای تزریق تکنقطهای |

تزریق پیوسته تزریق نوبهای |

|||

در موتورهایی که تشکیل مخلوط در بیرون است، هوا و سوخت در جایی بیرون از محفظه احتراق با هم ترکیب میشوند، به طوریکه مخلوطی از هوا و سوخت که از پیش با هم ترکیب شده است، به دورن موتور کشیده میشود. سیستمهای تشکیل مخلوط در بیرون در موتورهای سوخت بنزینی مانند موتور اوتو و موتور ونکل مرسوم هستند. دو مدل سیستم اصلی برای تشکیل مخلوط در بیرون وجود دارد: کاربراتوری و تزریق منیفولدی. در این قسمت مورد دوم توضیح داده میشود. به سیستمهای تزریق منیفولدی، تزریق غیرمستقیم هم گفته میشود، اما در این متن از عبارت تزریق غیرمستقیم برای توصیف سیستمهای تشکیل مخلوط در بیرون استفاده میشود که به صورت تزریق مستقیم نیستند. دو نوع تزریق منیفولد وجود دارد: تزریق تکنقطهای و تزریق چندنقطهای. در این سیستمها میتوان از طرحهای تزریق مختلفی استفاده نمود.

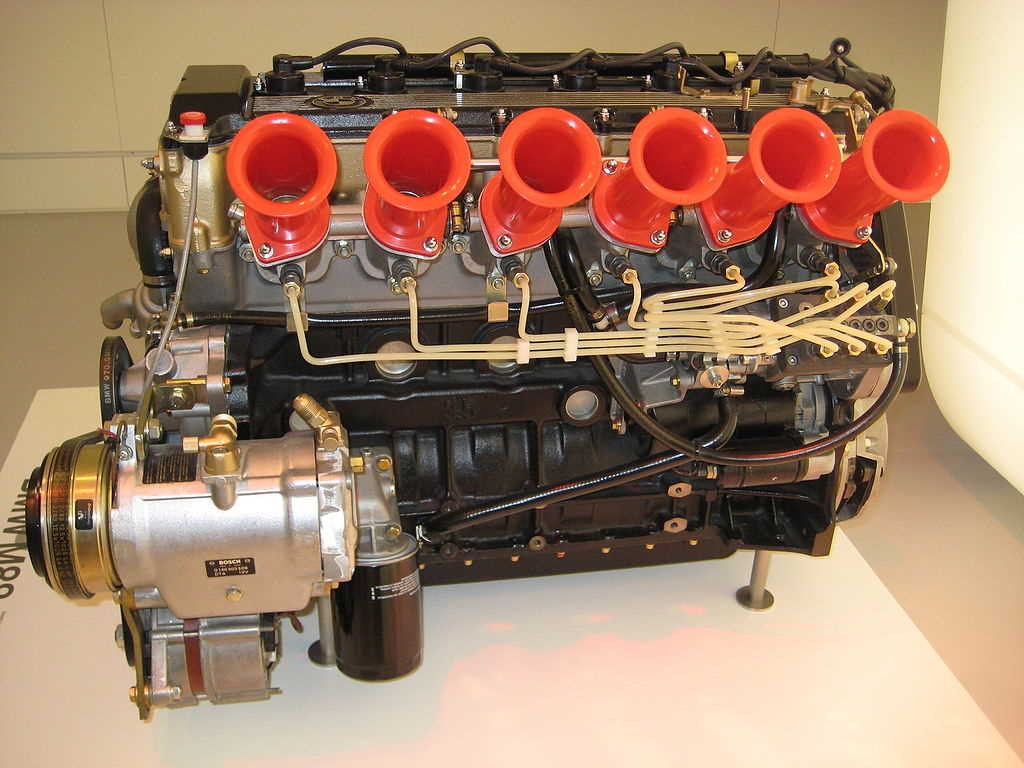

موتور BMW M88 با تزریق چندنقطهای

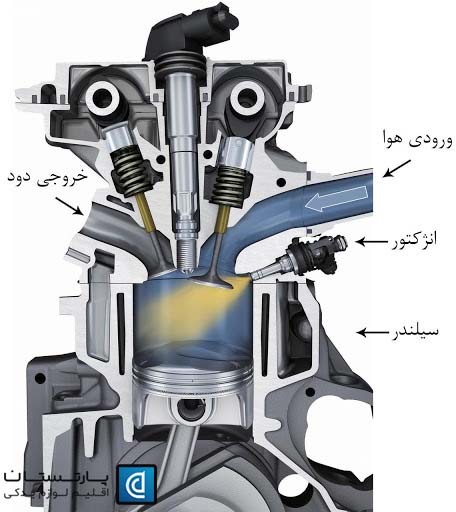

در موتورهایی که دارای سیستم تشکیل مخلوط در داخل هستند، هوا و سوخت در داخل محفظهی احتراق با یکدیگر ترکیب میشوند. بنابراین، هوا صرفاً در مرحله مکش به داخل موتور وارد میشود. این طرح تزریق معمولاً به صورت نوبهای است (یا به صورت ترتیبی یا به صورت تکسیلندری است). دو مدل مختلف از سیستمهای تشکیل سوخت در داخل وجود دارند: تزریق غیرمستقیم و تزریق مستقیم.

در تزریق تکنقطهای میتوان از یک بدنهی سوپاپ مونتاژ شده استفاده کرد که مشابه با همان کاربراتور است که بر روی منیفولد مکش سوار میشود. همانند سیستمهای تزریق کاربراتوری، در این مورد هم سوخت پیش از ورود به منیفولد مکش ترکیب میشود. تزریق تکنقطهای یک روش نسبتاً ارزانقیمت برای تولیدکنندگان خودرو به حساب میآید که میتوانند با استفاده از آن، آلایندههای خروجی از اگزوز را کاهش داده و مقررات سختگیرانه در این زمینه را رعایت کنند و در عین حال، قابلیت رانندگی بهتری (یعنی استارت آسانتر، رانندگی نرمتر، عدم مکث) را نسبت به کاربراتور ارائه کنند. از بسیاری از اجزای موجود در کاربراتور مانند تمیزکننده هوا، منیفولد مکش و مسیریابی خط سوخت میتوان به همان صورت یا با اندکی تغییر در این سیستمها نیز استفاده نمود. این کار باعث میشوند تا هزینههای ناشی از طراحی مجدد یا تعمیرات برای این اجزا کاهش یابد. در سالهای بین 1980 تا 1995 میلادی از تزریق تکنقطهای به وفور در خودروهای سواری ساخت آمریکا و در اوایل و اواسط دهه 1990 میلادی در خودروهای اروپایی استفاده شده است.

در سیستمهای تزریق چندنقطهای، به جای آنکه سوخت در یک نقطهی مرکزی در درون منیفولد مکش وارد شود، به درگاههای مکش صرفاً به سمت بالای هر شیر ورودی در سیلندر تزریق میشود. معمولاً در سیستمهای تزریق چندنقطهای از چند انژکتور سوخت استفاده میشود، اما در برخی از سیستمهایی مانند تزریق درگاه مرکزی در موتورهای GM از لولههایی با سوپاپ بشقابی استفاده میشود که در آنها، تزریق به جای چند انژکتور با یک انژکتور در مرکز تزریق میشود.

طراحی سیستم برشخورده تزریق چندنقطهای مارول. به یاد داشته باشید که انژکتور در نزدیکی شیر ورودی قرار گرفته است - این سیستم معمولا سیستم تزریق چندنقطهای است.

در موتورهای تزریق منیفولدی میتوان از چند مدل تزریق استفاده نمود: پیوسته و نوبهای (همزمان، بستهای، ترتیبی و تکسیلندری).

در سیستمهای تزریق پیوسته، جریان سوخت همواره از انژکتورهای سوخت وارد میشود، اما این کار با نرخ جریانهای مختلف انجام میگیرد. مرسومترین سیستم تزریق سوخت پیوسته در خودروها همان سیستم K-Jetronic بوش است که در سال 1974 ابداع شده است. بسیاری از تولیدکنندگان تا اواسط دهه 1990 از این مدل استفاده کردهاند. سیستمهای تزریق سوخت نوبهای نیز ممکن است به صورت ترتیبی باشند. در این سیستمها، سوخت زمانبندی میشود تا با هر مرحله مکش در سیلندرها هماهنگ باشد؛ در مدل بستهای نیز سوخت به صورت گروه گروه به داخل سیلندر تزریق میشود و هیچ زمانبندی دقیقی برای هیچ یک از مراحل مکش در سیلندر تنظیم نشده است؛ در سیستم همزمان سوخت در یک زمان واحد به درون تمامی سیلندرها وارد میشود؛ در مدل تکسیلندری واحد کنترل موتور میتواند تزریق را برای هر یک از سیلندرها به صورت منحصربفرد انجام دهد.

در این مقاله، سیستم تزریق غیرمستقیم به عنوان یک سیستم تشکیل مخلوط در داخل تشریح شده است (که نمونههایی از موتورهای آکروید و دیزلی هستند)؛ در خصوص سیستمهای تشکیل مخلوط در بیرونی که گاهی به آنها تزریق غیرمستقیم گفته میشود (معمولاً در موتورهای اوتو و ونکل)، در این مقاله از عبارت تزریق منیفولدی استفاده شده است.

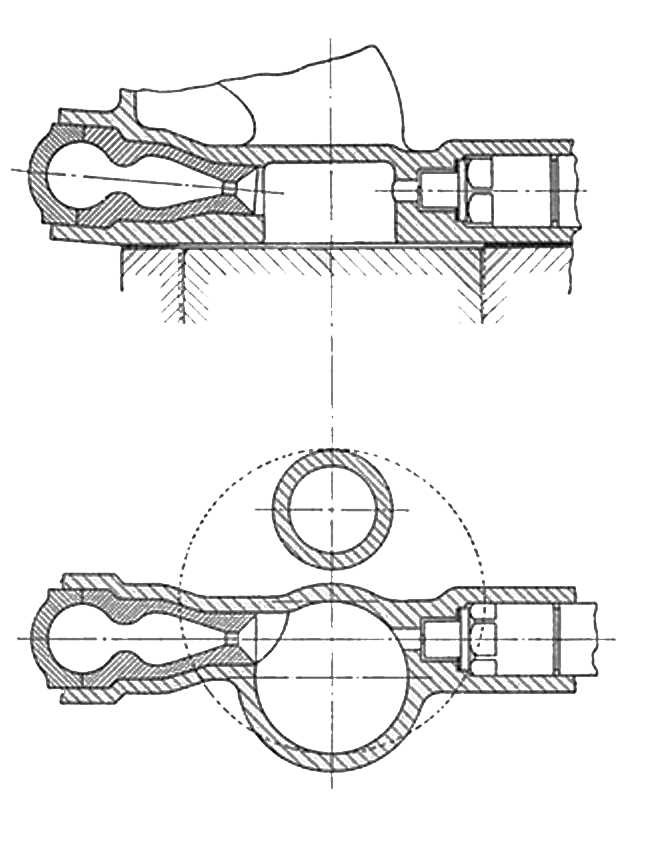

تزریق در محفظه سلول هوا- در این مدل، انژکتور سوخت (سمت راست) سوخت را از طریق محفظه اصلی احتراق به محفظه سلول هوا در سمت چپ تزریق میکند. این مدل یک نوع خاص از تزریق غیرمستقیم است که در موتورهای دیزلی قدیمی آمریکایی بسیار مرسوم بوده است.

در موتورهای تزریق غیرمستقیم، دو محفظه احتراق وجود دارد: یک محفظه احتراق اصلی و یک پیشمحفظه (که به آن پیش از محفظه هم میگویند). این محفظه به محفظه اصلی وصل است. سوخت به درون این پیشمحفظه وارد میشود (و در آنجا شروع به احتراق میکند) و به صورت مستقیم به محفظه اصلی احتراق وارد نمیشود. بنابراین، این اصل را تزریق غیرمستقیم مینامند. چند سیستم تزریق غیرمستقیم دیگر هم وجود دارند که اندکی متفاوت هستند، اما ویژگیهای مشابهی دارند. در تمامی موتورهای آکروید (حباب داغ) و برخی از موتورهای دیزلی (احتراق تراکمی) از سیستم تزریق غیرمستقیم استفاده میشود.

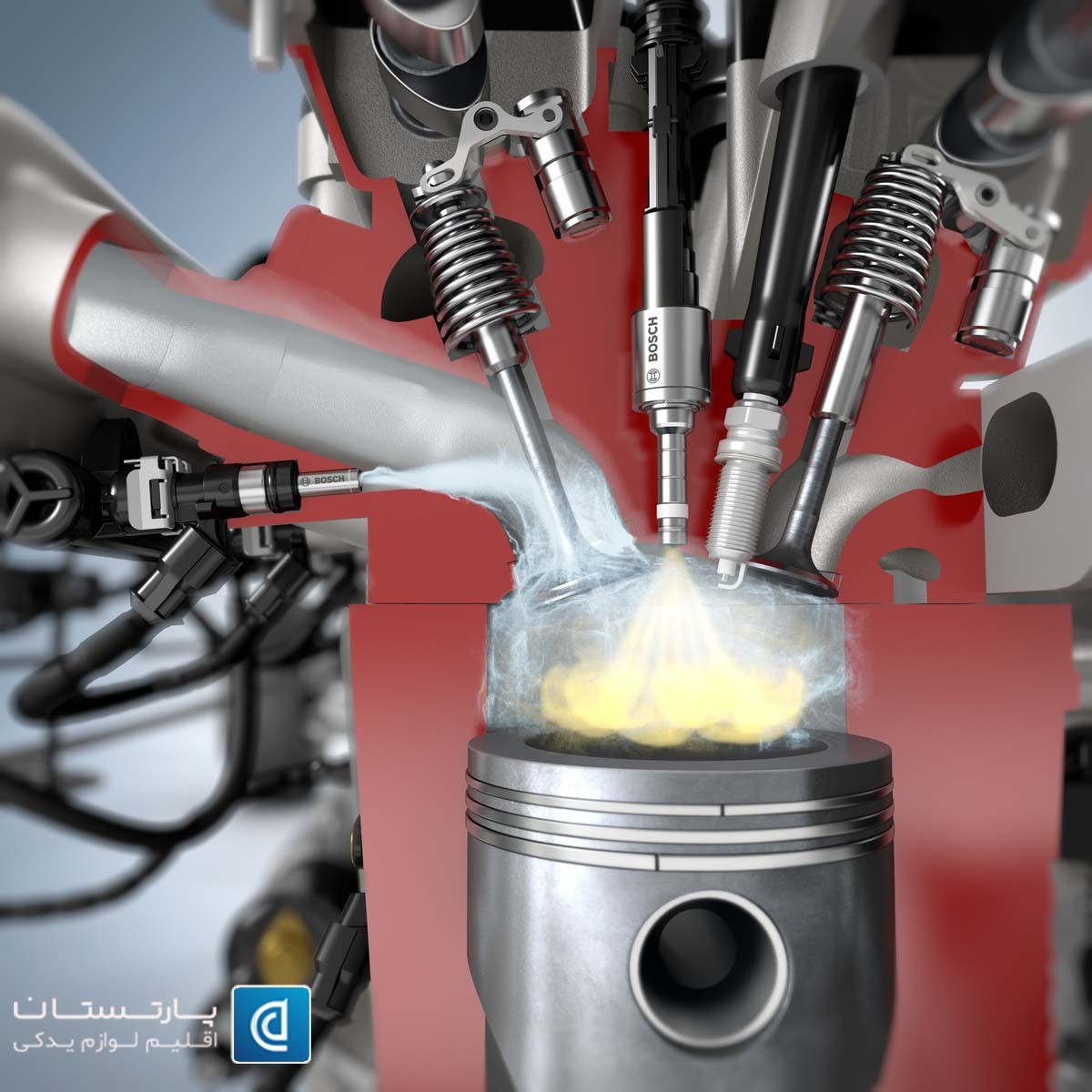

تزریق مستقیم به این معنا است که صرفاً یک محفظه احتراق وجود دارد و سوخت به صورت مستقیم به داخل این محفظه تزریق میشود. این کار ممکن است با دمش هوا (تزریق بلاست هوا) یا به صورت هیدرولیکی انجام گیرد. روش دوم در موتورهای خودرو بسیار مرسومتر است. معمولاً در سیستمهای تزریق مستقیم هیدرولیکی، سوخت به داخل هوا در درون سیلندر یا در محفظه احتراق اسپری میشود، اما در برخی از سیستمها سوخت بر روی دیواره محفظه پاشیده میشود (سیستم-M). سیستمهای تزریق هیدرولیکی را میتوان با استفاده از سیستمهای سنتی، پمپ تزریق کنترلی با مارپیچ، انژکتورهای واحد یا سیسامهای پیچیده تزریق ریل مشترک به دست آورد. در موتورهای خودروهای امروزی، آخرین مدل بیش از بقیه مرسوم است. سیستم تزریق مستقیم برای بسیاری از سوختها مناسب است که از آن جمله میتوان به بنزین و سوخت دیزلی اشاره نمود.

در سیستمهای ریل مشترک، سوخت از سمت باک به سمت یک بالاسری مشترک (که به آن جمعکننده گفته میشود) وارد میشود. سپس، این سوخت از طریق یک مجموعه از لولهها به سمت انژکتور میرود و سپس، به درون محفظه احتراق تزریق میشود. در این قسمت بالاسری، شیر اطمینان فشار بالایی وجود دارد که فشار را در قسمت بالاسری برقرار نگه میدارد و سوخت اضافی را به درون باک بر میگرداند. سوخت به کمک یک نازل اسپری میشود که با یک شیر سوزنی باز و بسته میشود و با یک سلونوئید به کار میافتد. وقتی که سلونوئید فعال نیست، فنر به شیر سوزنی به سمت گذرگاه نازل نیرو وارد میکند و نمیگذارد که سوخت به درون سیلندر تزریق شود. سلونوئید شیر سوزنی را از روی محل نشست شیر بلند میکند و سوختی که تحت فشار است، به درون سیلندر موتور فرستاده میشود. در موتورهای دیزلی ریل مشترک نسل سوم نیز از انژکتورهای پیزوالکتریک استفاده میشود تا دقت بالاتری حاصل شود. فشار سوخت نیز در این حالت از 300 Mpa تا 44,000 lbf/in2 است.

در سال 1872 میلادی، جرج بیلی برایتون توانست اختراعی را در زمینه موتورهای احتراق داخلی به ثبت برساند که در آن از یک سیستم تزریق پنوماتیکی برای سوخت استفاده میشد. برایتون همچنین سیستم تزریق بلاست هوا را نیز اختراع کرد. در سال 1894، ردولف دیزل از همان سیستم تزریق بلاست هوای برایتون برای موتور دیزل کپیبرداری کرد، اما آن را بهبود هم داد. مهمتر از همه آنکه دیزل فشار بلاست هوا را افزایش داد و از 4–5 kp/cm2 (390–490 kPa) به 65 kp/cm2 (6,400 kPa) رساند.

اولین سیستم تزریق منیفولدی نیز در سال 1884 توسط یوهانز اسپیل در شرکت Hallesche Maschinenfabrik طراحی شد. در اوایل دهه 1890، هربرت آکروید استوارت، با استفاده از یک «پمپ لرزان» برای اندازهگیری میزان مصرف سوخت در فشار بالا به سمت انژکتور یک سیستم تزریق سوخت ابداع نمود. از این سیستم در موتور آکروید استفاده شد. بوش و Clessie Cummins نیز از همین سیستم استفاده کرده و آن را بهبود بخشیدند و از آن، در موتورهای دیزل خود استفاده کردند.

سیستم تزریق بلاست هوا برای موتورهای دیزلی مدل 1989

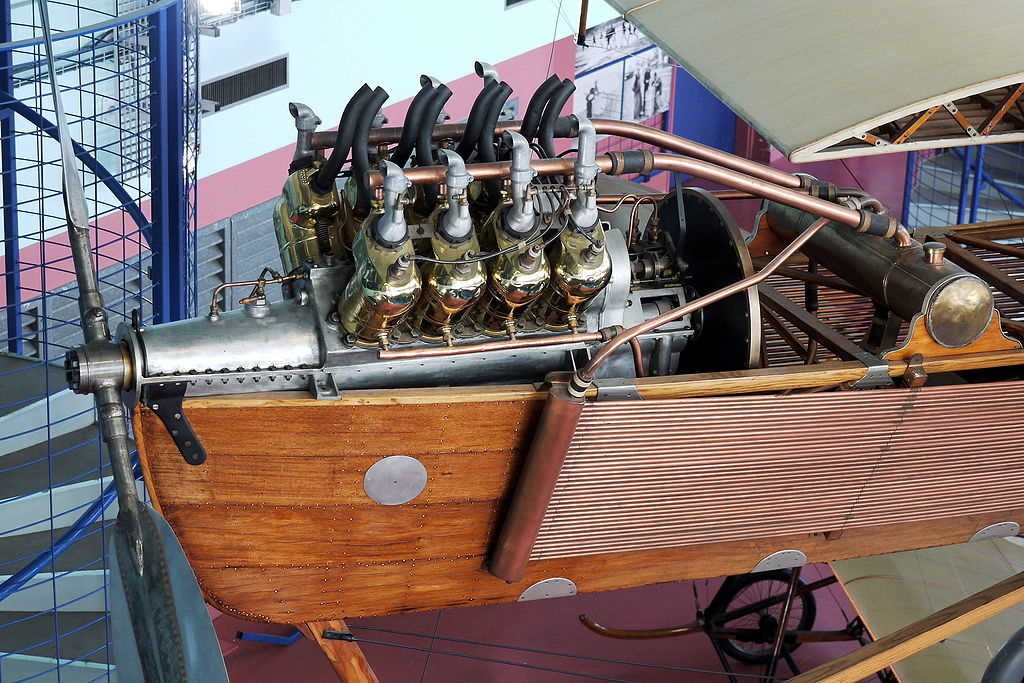

در سال 1898، Deutz AG شروع به تولید سری از موتورهای اوتوی ثابت چهارمرحلهای با تزریق منیفولدی نمود. هشت سال بعد، Grade نیز موتورهای دومرحلهای خود را به تزریق منیفولدی مجهز نمود. همچنین، در موتور Antoinette 8V از Léon Levavasseur (اولین موتور V8 جهان که در سال 1902 توسط Levavasseur ابداع شد) و هم در موتورهای هواپیمای رایت، از سیستمهای تزریق منیفولدی استفاده شد. اولین موتوری که به صورت تزریق مستقیم بنزین بود، یک موتور هواپیمای دومرحلهای بود که توسط اوتو میدر در سال 1916 ابداع شده بود.

ابداع تزریق محفظه پیش احتراق توسط Prosper l'Orange به تولیدکنندگان موتورهای دیزلی کمک کرد تا بتوانند بر مشکلات موجود در سیستم تزریق بلاست هوا فائق آیند. با استفاده از این سیستم، همچنین امکان طراحی موتورهای کوچک برای استفاده در خودروهای مدل دهه 1920 به بعد فراهم شد. در سال 1924، MAN اولین موتور دیزلی تزریق مستقیم خود را برای کامیونهای باری ارائه نمود.

موتور هواپیمایی Antoinette 8V با تزریق منیفولدی که در هواپیمای تکبال Antoinette VII از آن استفاده شده است.

از سیستمهای تزریق مستقیم بنزین در دوره جنگ جهانی دوم به وفور در موتورهای هواپیما مانند Junkers Jumo 210، Daimler-Benz DB 601، BMW 801 و Shvetsov ASh-82FN (M-82FN) استفاده شده است. در موتورهای تزریق مستقیم بنزین آلمان، از سیستمهای تزریقی استفاده شده است که توسط بوش، Deckel، Junkers و l'Orange از سیستم تزریق دیزل آنها توسعه یافتهاند. در مدلهای بعدی Rolls-Royce Merlin و Wright R-3350 از سیستم تزریق تکنقطهای استفاده شده است که در زمان خود به آنها «کاربراتور فشار» گفته میشده است. به واسطه روابط زمان جنگ بین کشورهای آلمان و ژاپن، شرکت میتسوبیشی نیز دو موتور رادیال هواپیما تولید کرده است که در آنها از سیستم تزریق مستقیم بنزین استفاده شده است. این مدلها Mitsubishi Kinsei و Mitsubishi Kasei نام داشتند.

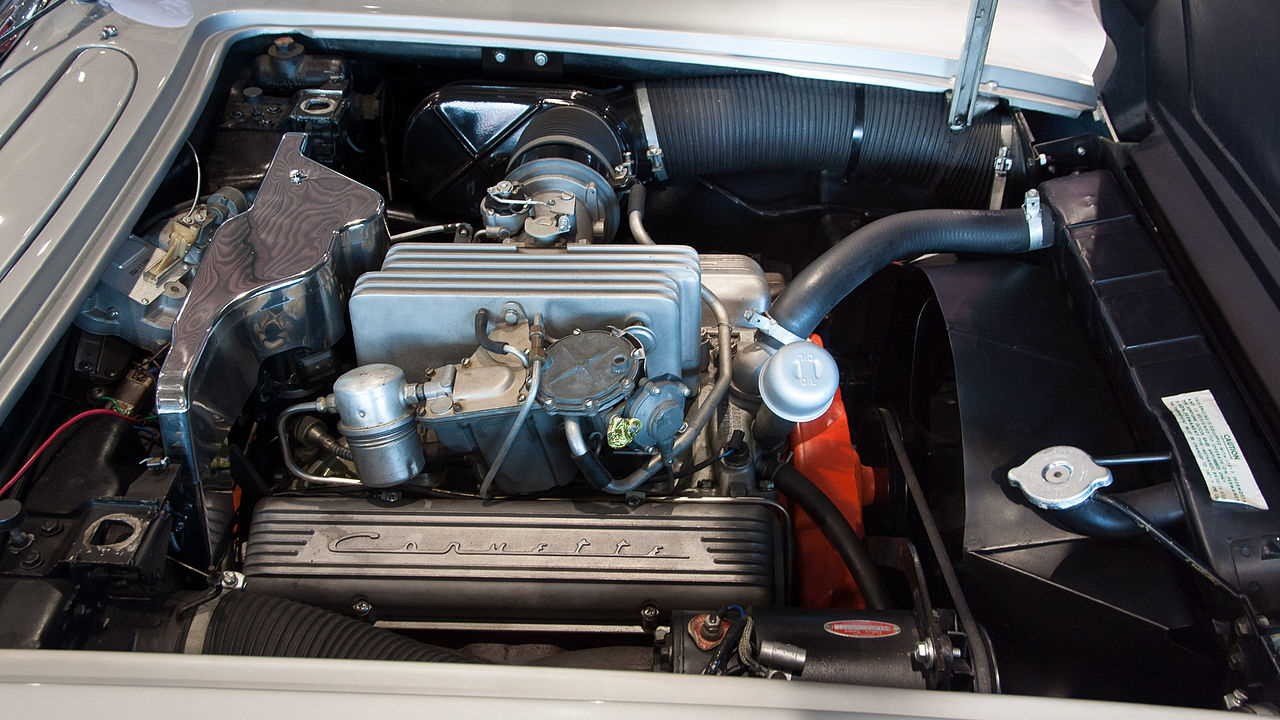

اولین سیستم تزریق مستقیم خودرو با سوخت بنزینی توسط بوش ابداع شده است و توسط Goliath در مدل Goliath GP700 و توسط Gutbrod در مدل Superior در سال 1952 مورد استفاده قرار گرفته است. این مدلها اساساً پمپهای تزریق مستقیم دیزلی با فشار بالا و روانکاری خاص از نوعی بودهاند که با یک خلأ در پشت شیر سوپاپ مکش کار میکردهاند. در موتورهای ماشینهای مسابقهای فرمول 1 مرسدس بنز W196 از سیستم تزریق مستقیم بوش استفاده شده است که بر اساس همان موتورهای هواپیمای زمان جنگ ساخته شده بود. در همین مسیر موفقیت، در سال 1955 مرسدس بنز 300SL به عنوان اولین خودروی سواری با موتور چهارمرحلهای اوتو بود که در آن از تزریق مستقیم استفاده شده بود. پس از آن نیز در بسیاری از مدلها از سیستم تزریق سوختی استفاده شده که تزریق منیفولدی و ارزانقیمتتر بودند.

در دهه 1950 میلادی، چندین شرکت تولیدکننده سیستمهای تزریق منیفولد خود را برای موتورهای اوتو ارائه نمودند که از آن جمله میتوان به بخش تولید روچستر جنرال موتورز، بوش و صنایع لوکاس اشاره نمود. در دهه 1960، سیستمهای تزریق منیفولدی دیگری مانند سیستمهای هیلبورن، Kugelfischer و SPICA نیز به بازار ارائه شدند.

اولین سیستم تزریق منیفولدی دارای کنترل الکترونیکی، Electrojector بود که توسط بندیکس ابداع شده بود و در سال 1957 توسط شرکت American Motors Corporation (AMC) ارائه شد. اولین مشکلی که در سیستم Electrojector، یعنی در خودروهای پیش از تولید وجود داشت، این بود که این سیستم صرفاً بر روی تعداد اندکی از خودروها قابل نصب بود و هیچ سیستمی از این مدل به صورت عمومی ارائه نشد. سیستم EFI در رامبلر در هوای گرم به خوبی کار میکرد، اما در دماهای سردتر خیلی سخت روشن میشد.

موتور بلوک کوچک کوروت مدل 1959، مدل V8 با ظرفیت 4.6 لیتری با سیستم تزریق سوخت منیفولدی روچستر

کرایسلر هم در سال 1958 از Electrojector بر روی مدلهای Chrysler 300D, DeSoto Adventurer, Dodge D-500 و Plymouth Fury خود استفاده نمود که میتوان گفت که اولین خودروهای تولیدی سری بودند که به سیستم EFI مجهز بودند. سپس، طرحهای Electrojector به شرکت بوش فروخته شدند و این شرکت هم از این سیستم در مدل D-Jetronic بوش از آن استفاده کرد. حرف D در کلمه D-Jetronic از لغت آلمانی Druckfühlergesteuert گرفته شده است که به معنای «کنترل با سنسور فشار» است. از D-Jetronic برای اولین بار در سال 1967 در مدل VW 1600TL/E استفاده شد. این سیستم، یک سیستم سرعت/چگالی بود که در آن از سرعت موتور و چگالی هوای منیفولد مکش به منظور محاسبه جریان «جرم حجمی» و بنابراین، نیازمندی سوخت استفاده میشد.

شرکت بوش برای برخی از خودروهای مدل سال 1974 خود (مانند ولوو 164)، از سیستمهای K-Jetronic و L-Jetronic استفاده نمود، اما همچنان از D-Jetronic سالهای سال استفاده کرد. در L-Jetronic از یک سنجه جریان هوای مکانیکی (L به معنای Luft است که همان کلمه آلمانی به معنای «هوا») است. در این سیستم، از یک سیگنال استفاده میشود که متناسب با نرخ جریان هوا است. در این روش لازم است که از سنسورهای اضافی دیگری به منظور اندازهگیری فشار اتمسفر و دما استفاده شود تا بتوان نرخ جریان جرم را محاسبه نمود. از L-Jetronic به وفور در خودروهای آن زمان استفاده شد. پس از آن نیز برخی از خودروهای ژاپنی از این سیستم استفاده نمودند.

بوش مدل K-Jetronic با تزریق چندنقطهای، تزریق پیوسته غیربرقی

اولین سیستم دیجیتال برای مدیریت موتور (واحد کنترل موتور) همان Bosch Motronic بود که در سال 1979 معرفی شد. در سال 1980 میلادی، موتورولا (که امروز نیمههادیهای NXP شده است)، ECU EEC-III را معرفی کرد. EEC-III یک سیستم تزریق تکنقطهای است.

سیستم تزریق منیفولدی در اواخر دهه 1970 و 80 میلادی با سرعتی بسیار زیاد رشد کرد و رهبران بازارهای آلمان، فرانسه و ایالات متحده به وفور از آن استفاده کردند. در این میان بازارهای انگلستان و اتحادیه کشورهای مشترکالمنافع از قافیه جا ماندند. از اوایل دهه 1990 میلادی، تقریباً تمامی خودروهای بنزینی که در بازارهای جهان اول فروخته میشدند، مجهز به سیستم تزریق مینفولد برقی هستند. در کشورهای در حال توسعهای که قوانین مشخصی برای نشر آلایندههای محیطی وجود ندارد و زیرساختهای تشخیص عیب و تعمیرات نیز در آنها کم است، همچنان از کاربراتور در خودروها استفاده میشود. در این کشورها نیز با پذیرش قوانین کنترل آلایندگی، مشابه با قوانینی که در کشورهای اروپایی، ژاپن، استرالیا و آمریکای شمالی مرسوم است، کاربراتورها به تدریج جای خود را به سیستمهای تزریق سوخت میدهند.

در سال 1995 میلادی، شرکت میتسوبیشی اولین سیستم تزریق سوخت مستقیم بنزینی با ریل مشترک خود را برای خودروهای سواری ارائه نمود. این سیستمها در سال 1997 به بازار معرفی شدند. پس از آن نیز از سیستم تزریق مستقیم ریل مشترک در خودروهای سواری دارای موتورهای دیزلی استفاده شد و فیات 1.9 JTD اولین موتور تولید انبوه در بازار بود. در اوایل دهه 2000 میلادی، چندین شرکت خودروساز سعی کردند تا از مفاهیم شارژ طبقهای در موتورهای بنزینی تزریق مستقیم خود استفاده کنند تا بتوانند میزان مصرف سوخت را کاهش دهند. با این حال، مشخص شده است که میزان مصرف سوخت نسبت به افزایش پیچیدگی در سیستمهای در سیستمهای دفع گاز خروجی، بسیار ناچیز و نامتناسب است. به همین دلیل، تقریباً تمامی تولیدکنندگان خودرو، از اواسط دهه 2010 میلادی به سمت استفاده از مخلوط همگن سنتی در موتورهای بنزینی با تزریق مستقیم خود رفتند. در اوایل دهه 2020 نیز برخی از تولیدکنندگان خودرو همچنان از سیستم تزریق منیفولدی، به ویژه در خودروهای اقتصادیتر خود و بعضاً در برخی از خودروهای با عملکرد برتر خود نیز استفاده میکنند. از سال 1997 به بعد هم خودروسازان از سیستم تزریق مستقیم ریل مشترک برای موتورهای دیزلی خود استفاده کردهاند. فقط شرکت فولکسواگن بوده است که در اوایل دهه 2000 میلادی از سیستم Pumpe-Düse استفاده کرده است، اما این شرکت نیز پس از سال 2010 به سمت استفاده از سیستم تزریق مستقیم ریل مشترک روی آورده است.

برای کسب اطلاعات بیشتر در خصوص خرید لوازم یدکی کیا و لوازم یدکی هیوندای می توانید از طریق وب سایت با مراجعه به صفحه تماس با ما می توانید با کارشناسان ما در ارتباط باشید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED