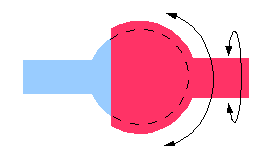

در خودرو، سیبکها نوعی بلبرینگ کروی هستند که طبقها را به سگدست متصل میکنند و تقریباً در هر خودرو از آنها استفاده میشود. آنها از نظر بیونیک شبیه مفاصل گوی و کاسهای هستند که در اکثر حیوانات چهارپا یافت میشود.

یک سیبک معمولی با نمای برشخورده (راست)

سیبک از یک دسته بلبرینگ و یک کاسه تشکیل شده که در یک محفظه قرار گرفته است؛ تمام این اجزا از جنس فولاد هستند. دسته بلبرینگ مخروطی و رزوهدار است و در سوراخ مخروطی سگدست جای میگیرد. پوشش محافظ (لاستیک گردگیر) مانع از ورود آلودگی به مجموعه مفصل میشود. معمولاً این یک روکش لاستیک مانند است که امکان حرکت و پخش روانکار را فراهم میسازد. سیبکهای کنترل حرکت معمولاً با یک فنر داخلی نگه داشته میشوند، که به جلوگیری از مشکلات ارتعاش در میله اتصال کمک میکند.

سیبک «افست» یک وسیله حرکت در سیستمهایی است که انبساط و انقباض حرارتی، شوک، حرکت لرزهای و حرکات و نیروهای پیچشی در آنها وجود دارد.

برش سر داخلی سیبک فرمان باز شده تا بتوان مفصل ساچمهای را مشاهده کرد.

از مفاصل ساچمهای برای فراهم آوردن امکان چرخش آزاد در دو صفحه بهطور همزمان و در عین حال جلوگیری از حرکت انتقالی در هر جهت از جمله چرخش در آن صفحات استفاده میشود. ترکیب دو مفصل از این نوع با طبقها امکان حرکت در هر سه صفحه را فراهم میسازد، و بدین ترتیب اجازه هدایت قسمت جلویی خودرو و استفاده از سیستم تعلیق فنر و کمکفنر را میدهد که سواری را راحتتر میکند.

یک سیستم تعلیق ساده کینگپین مستلزم آن است که طبقهای بالا و پایین (جناغی) دارای محورهای لولایی موازی و رابطه هندسی دقیق با کینگپین باشند؛ در غیر این صورت، مفاصل ثابت بالا و پایین، که کینگپین را به طبقها متصل میکنند، به شدت تحت فشار قرار گرفته و بلبرینگها دچار فرسایش شدید میشوند. در عمل، در لولاهای افقی مفاصل بسیاری از خودروها از بلبرینگهای الاستومری استفاده شده، که کمی انعطافپذیرند، اما این انعطافپذیری برای فراهم آوردن امکان تنظیمات زیاد زاویه کستر[1] کافی نیست و همچنین در مواردی ممکن است طراح تعلیق در تلاش هندلینگ بهینه، تمایلی به استفاده از آن نداشته باشد. زاویه کمبر[2] را میتوان بهطور کلی با حرکت دادن محور داخلی طبق بالا یا پایین به سمت داخل یا خارج به میزان دقیقاً برابر تنظیم کرد. اما مطابقت محورهای داخلی طبق، معمولاً به دلیل استفاده از بلبرینگهای الاستومری، دوباره باعث فشار آمدن به مفاصل ثابت میشود. آزادی طراح سیستم تعلیق محدود بود؛ لازم بود مواردی را رعایت کند که شاید تمایلی به آن نداشت و در جذب بارهای طولی حاصل از دست اندازها چندان مفید نبود.

معرفی سیبک بالا و پایین امکان مفصلبندی سهمحوره را فراهم میسازد و بدین ترتیب تمام محدودیتهای در مورد کاملاً موازی بودن محورهای طبق را از میان برمیدارد؛ بنابراین زاویه کستر به دلخواه، معمولاً با تنظیم نامتقارن موقعیت محورهای داخلی طبق قابل تنظیم بود، درحالیکه کمبر با تنظیم متقارن همین محورها تنظیم شد.

با بهکارگیری سیبک در سیستم تعلیق، آرایش تنظیم زاویه toe تغییر نمیکند، هرچند خود اتصال فرمان باید از 4 محور یا بیشتر استفاده کند، که معمولاً سیبک است و تقریباً در هر خودرو، تعدادی از این قطعات قابل تنظیم با انتهای رزوهدار و قفل وجود دارد تا امکان تنظیم دقیق زاویه toe را فراهم سازد.

این توانایی تنظیم دقیق سیستم تعلیق سیبک به سازندگان این امکان را میدهد تا در مقایسه با سیستم تعلیق قدیمی کینگپین، خودرو را پایدارتر و هدایت آن را راحتتر کنند. همچنین میتواند کمصداتر و راحتتر باشد، زیرا انطباق عرضی و طولی در سیستم تعلیق میتواند به مقدار کنترل شده در محورهای داخلی طبق وارد شود بدون اینکه به یکپارچگی لولاهای محور فرمان، که اکنون به جای کینگپین، سیبک هستند، آسیبی برسد. سواری نرمتر همچنین ممکن است باعث افزایش طول عمر آج تایر شود، زیرا سیستم تعلیق سیبک کنترل بهتر هندسه سیستم تعلیق را ممکن ساخته و بنابراین میتواند تماس بهتر تایر با جاده را فراهم سازد.

مفاصل ساچمهای امکان حرکت نرم و روان در تمام جهات با دامنه محدود را فراهم میسازند.

در خودروها مدرن، سیبکها محور بین چرخها و سیستم تعلیق خودرو هستند. امروزه آنها تقریباً بهطور فراگیر در سیستم تعلیق جلو استفاده میشوند، زیرا جایگزین کینگپین/لینکپین یا کینگپین/مفصل ثابت شدهاند، اما در سیستم تعلیق عقب چند خودروی کارآمد هم قابل مشاهده هستند. سیبکها نقش مهمی در عملکرد ایمن فرمان و سیستم تعلیق خودرو دارند.

در بسیاری از خودروهای تولید شده در حال حاضر در سراسر جهان از سیستم تعلیق مکفرسون استفاده میشود، که در آن از یک سیبک در هر طرف، بین انتهای تحتانی کمکفنر و طبق به همراه مقدار کمی مفصلبندی لازم در بالای کمکفنر، که معمولاً توسط یک بلبرینگ الاستومری فراهم میگردد، بهره گرفته شده و داخل آن یک بلبرینگ قرار دارد تا چرخش آزاد حول محور فرمان را امکانپذیر سازد. بنابراین، در سیستم تعلیق معمولاً فقط دو سیبک وجود دارد؛ با این حال، در اتصال فرمان حداقل چهار سیبک (انتهای میل فرمان و انتهای قرقری) وجود دارد.

در سیستم تعلیق خودرو غیر مکفرسون، به این دو سیبک «سیبک بالا» و «سیبک پایین« گفته میشود. سیبک پایین گاهی بزرگتر است و ممکن است سریعتر فرسوده شوند، زیرا بارهای طولی، عمدتاً به دلیل ترمزگیری، در سیبک پایین بیشتر است. (واکنش گشتاور و نیروی پسا در سیبک پایین جمع میشوند و در سیبک بالا تا حدودی اثر همدیگر را خنثی میکنند.) همچنین، بارهای پیچش عرضی در سیبک پایین بیشتر است. بسته به طراحی سیستم تعلیق، بار عمودی حاصل از فنر تعلیق ممکن است کاملاً توسط سیبک بالا و سیبک پایین تحمل شود. بار کمکفنر (که در شرایط عادی کم است، در حالت ایستا صفر است، اما در حداکثر ضربه یا هنگام برگشت تقریباً به اندازه بار فنر است) معمولاً، نه همیشه، در همان سیبک بار فنر تحمل میشود. بار میل تعادل اغلب، اما نه همیشه، توسط سیبک پایین تحمل میشود. این بار ممکن است توسط سیبک بالا یا مستقیماً توسط اتصالات سیبکدار از سگدست گرفته شود.

اگر یکی از سیبکها بار فنر را حمل نکند، ممکن است یک فنر داخلی ضدتکان مجهز شود تا ساچمه را ترجیحاً در تماس با تکیهگاه نگه دارد. این حالت در BMC Mini مدل 1959 و بسیاری از مشتقات آن وجود داشت، که در آن طبق پایین بار عمودی حمل نمیکرد و بنابراین در سیبک پایین به فنر ضدتکان احتیاج بود، درحالیکه سیبک بالا، متشکل از همان قطعات، به دلیل بارهای فنر (مخروط لاستیکی) و کمکفنر دائماً تحت فشار بود، و بنابراین فنر نداشت.

سایر خودروهای مربوط به دهه 1960، از جمله برخی مدلهای واکسهال[3]، دارای سیبک پایین با شناوری زیاد قسمت انتهایی بودند، زیرا این سیبک به دلیل بار فنر و کمکفنر اعمال شده به طبق پایین، همیشه تحت فشار بود و نیروی وارد به آن همیشه غیرصفر بود.

نمونه دیگر فورد فوکوس است که از سیستم تعلیق مکفرسون استفاده میکند و میل تعادل مستقیماً به ستون متصل میشود، بنابراین سیبک پایین فقط بارهای طولی/ترمز و پیچش عرضی را تحمل میکند.

برخلاف کینگپین، که میبایست مجموعه در مرکز چرخ باشد، مفاصل به انتهای بالا و پایین اسپیندل (سگدست)، به طبقها متصل میشوند. بدین ترتیب قسمت مرکزی باز میماند تا بتوان از چرخ محرک جلو استفاده کرد. از طرحهای قدیمی کینگپین فقط میتوان در پیکربندی چرخ محرک عقب استفاده کرد.

خودرو با چرخ محرک عقب، سیستم تعلیق جناغی دوبل جلو با سیبک بالا و پایین و انتهای سیبک فرمان نشان داده شده است.

سیبکهای مهر و موم شده به روانکاری احتیاج ندارند، زیرا «دارای روانکاری مادامالعمر هستند». در گذشته اکثر سیبک گریسخور بودند و برای افزودن دورهای روانکار طراحی شده بودند؛ با این حال تقریباً در همه خودروهای مدرن از سیبک مهر و موم شده استفاده میشود تا نیاز به سرویس و نگهداری به حداقل برسد. این روانکار معمولاً یک روانکار با ویسکوزیته بسیار بالا بود. معمولاً اعتقاد بر این است که سیبکهای استاندارد بیش از سیبکهای مهر و موم شده عمر میکنند، زیرا در نهایت مهر و موم از بین رفته و باعث خشک شدن مفصل و زنگ زدگی میشود. علاوه بر این، عمل افزودن روانکار جدید سبب خروج روانکار قدیمی و خشک شده و طول عمر سیبک را افزایش میدهد. در بسیاری از خودروها این کار میبایست در فواصل 1000 تا 2000 مایل انجام میشد، که با فاصله سرویس در خودروهای مدرن، اغلب 12000 مایل یا بیشتر، سازگار نیست؛ در هر صورت، صاحبان خودرو به ندرت به آن توجه میکردند، که باعث سایش شدید و خرابی احتمالی سیبک شده و میتواند منجر به تصادفات جدی شود. به همین دلیل، تقریباً تمام سیبکهای به کار رفته در خودروهای مدرن اروپایی یا خاور دور مادامالعمر مهر و موم شدهاند. فناوری جدیدی که بهویژه در طراحی بلبرینگ داخلی به کار رفته، باعث شده سیبکها از پس این فواصل طولانی سرویس برآیند. این طرحهای ویژه شامل بلبرینگهای فلزی متخلخل است که جایگزین نسخه پلیمری/پلاستیکی مهر و موم شده OEM شده و سبب بهبود گردگیرهای آببندی شده که در نگهداری گریس بسیار بهتر عمل میکنند.

مفصل غلتشی کروی (Spherical Rolling Joint) یک مفصل ساچمهای (سیبک) با دقت بالاست که از یک شیار خارجی و داخلی کروی تشکیل شده که توسط بلبرینگ از هم جدا شده است. این بلبرینگها در یک نگهدارنده کروی قرار دارند و در امتداد سطح داخلی و خارجی میغلتند. این طراحی باعث میشود این مفصل اصطکاک بسیار کم و در عین حال دامنه حرکتی زیاد و لقی تا 1 میکرون داشته باشد. از SRJها اغلب در کاربردهای رباتیک موازی مانند سکوی استیوارت استفاده میشوند، جایی که صلبیت زیاد و لقی کم ضروریست.

اکثر SRJها با محفظه افست طراحی شده که تحمل بارهای فشاری بیشتر در فضای کمتری را امکانپذیر میسازد. همچنین، برای قابلیت بار کششی بالاتر، اما دامنه حرکت کمتر، میتوان مفصل را برعکس مونتاژ کرد.

جایگزین SRJ مفصل یونیورسال است که از دو مفصل گردان تشکیل شده است. طراحان با استفاده از مفاصل غلتشی کروی به جای یونیورسال، میتوانند با تعداد مفاصل کمتر به همان نتیجه برسند. استفاده از مفصل کروی برخلاف مفصل یونیورسال همچنین امکان مشکلساز تکینگی سینماتیکی را از میان میبرد. بلبرینگهای کروی ساده به قیمت افزایش اصطکاک به جای SRJ قابل استفادهاند، اما فرصتی برای بارگذاری اولیه بیشتر مفصل فراهم میسازند.

مفصل غلتشی کروی SRJ024C-P

هرچند نمیتوان طول عمر قطعی برای سیبک مهر و موم شده تعیین کرد، اما این قطعات ممکن است در خودروهای مدرن تقریباً در کارکرد 80000 مایل (130000 کیلومتر) و در خودروها قدیمی خیلی زودتر خراب شوند. علائم خرابی سیبک ممکن است با یک صدای ترکیدن ناگهانی در نتیجه از هم باز شدن سیبک شروع شود. سپس هنگام گردش چرخ با صدای تق تق، ترق تروق یا شکستن ادامه مییابد و در نهایت هنگام ترمز کردن، هنگام فشردن پدال گاز و یا همچنین هنگام برخورد با دستاندازها، به صدای جیر جیر تبدیل میشود. یکی دیگر از علائم میتواند سروصداهای «کوبش» ناشی از سیستم تعلیق جلو هنگام عبور از دستاندازها باشد. خشک بودن سیبکها باعث افزایش چشمگیر اصطکاک شده و میتواند سبب سفت شدن فرمان یا دشوارتر شدن حرکت آن شود.

در صورت شکستن سیبک، به دلیل مهار نشدن زاویه چرخ، نتیجه ممکن است خطرناک باشد و باعث از دست رفتن کنترل خودرو شود. به دلیل قرار گرفتن تایر در زاویهای ناخواسته، خودرو ناگهان متوقف میشود و به تایرها آسیب میرسد. همچنین، در هنگام خرابی، قطعات شکسته میتواند به سایر قطعات خودرو آسیب بزند.

درحالیکه در اصطلاح خودرو، اصطلاح «مفصل ساچمهای» معمولاً به اتصالات سیبک در انتهای طبقها گفته میشود، این نوع مفصلها در سایر قسمتها نیز از جمله انتهای میلموجگیرها استفاده میشود. در این کاربردها، معمولاً به آنها انتهای میلموجگیرها گفته میشود، یا وقتی انتهای داخلی میلموجگیرها در یک سیستم فرمان rack-and-pinion باشند، به آنها مجموعههای سوکت داخلی گفته میشود. این مفاصل همچنین در شماری از کاربردهای غیرخودرویی دیگر، از مفاصل عروسکها گرفته تا سایر اتصالات مکانیکی برای انواع دستگاهها، یا هر جایی که درجه چرخش در حرکت مدنظر باشد، استفاده میشود.

میلموجگیر (اگر عمودی باشد به آن hanger rod نیز میگویند) یک واحد سازهای دراز و باریک است که بهعنوان بست استفاده میشود و (در اکثر کاربردها) فقط قادر به تحمل بارهای کششی است. همانند خودرو، هر عضو سازهای میلهای شکل برای جلوگیری از جدا شدن دو قسمت طراحی شده است.

انواع زیرمجموعه و نمونههایی از کاربردها

میلموجگیرها و صفحات مهار در خرابههای کلیسای جامع کاونتری

بهطور کلی، از آنجا که نسبت طول میلموجگیر معمولی به سطح مقطع آن معمولاً بسیار بزرگ است، در اثر نیروهای فشاری کمانش میکند. استحکام کاری یک میلموجگیر حاصلضرب تنش کاری مجاز و حداقل سطح مقطع میله است.

در صورت رزوهدار کردن یک میله استوانهای، حداقل مساحت در ریشه رزوه رخ میدهد. اغلب میلهها چاق هستند (سرهای آن کلفتتر است) تا در هنگام رزوهتراشی میلموجگیر ضعیف نشود.

میلموجگیرها را میتوان از سرهایشان به طرق مختلفی به هم وصل کرد، اما مطلوب است که مقاومت اتصال حداقل برابر با مقاومت میله باشد. انتهای آن ممکن است رزوهدار باشد و از سوراخهای متهکاری شده یا حلقهها عبور داده شده و توسط مهرههای پیچ شده در انتهای آن ثابت شود. اگر رزوه انتهای آن راستگرد و چپگرد باشد، طول بین نقاط بارگذاری را میتوان تغییر داد. بدین ترتیب میتوان از روش دوم برای کشش اولیه میله با چرخاندن آن در مهرهها به منظور تغییر طول آن استفاده کرد. پیچ تنظیم دوطرفه نیز همان هدف را محقق خواهد کرد. همچنین میتوان با پرسکاری انتها، بستی به دست آورد که به تکیهگاهها متصل است. روش دیگر ایجاد اتصالات انتهایی از طریق ایجاد حلقه یا قلاب روی میله است.

اسگود[4] و گراوشتین[5] برای توجیه میلموجگیرها در فاصله شعاعی 15 درجه، به شاهتیرهای مربعی از مرکز آن، از هذلولی قائمالزاویه، هذلولی مزدوج آن و قطرهای مزدوج استفاده کردند. میلموجگیرها به گوشهها (°45) متناظر با خطوط مجانب است، درحالیکه جفت در °15 و °75، و همینطور جفت در °30 و °60 مزدوج هستند. مطابق این مدل در الاستیسیته خطی، اعمال بار فشاری به مربع منجر به تغییر شکل در جایی میشود که میلموجگیر روابط مزدوج خود را حفظ میکنند.

بوشها نقشی محوری در مجموعه فرمان و سیستم تعلیق خودروها مدرن ایفا میکنند، به قطعات تعلیق اجازه میدهد تا آزادانه حرکت کنند، و در عین حال، سروصدا، شوک و لرزش را جذب میکند. از آنجا که بوش فرسوده یا آسیبدیده بر این عملکردها تأثیر منفی خواهد داشت، بایستی آنها را مرتباً بازرسی و در صورت لزوم تعویض کرد. در اینجا تصویری کامل از بوشهای خودرو به شما ارائه میدهیم؛ اینکه چه کاری انجام میدهند، چگونه ساخته میشوند و چرا و چگونه خراب میشوند.

سیستم تعلیق خودرو برای انجام وظیفه خود باید به سمت بالا و پایین حرکت کند. هرچند این حرکت برای سواری و هندلینگ خودرو خوب است، اما همچنین میتواند سروصدا و لرزش ناخواسته را از شاسی به داخل کابین منتقل کند. سرنخی برای بوش سیستم تعلیق! در قطعات سیستم فرمان و سیستم تعلیق، مانند طبقها، میلهای تعادل، سیبکها، میلموجگیرها، کمکفنرها و پایههای ستون، نقاط اتصال شاسی و دسته موتور و گیربکس استفاده میشود، یک نقطه مکان ارائه میدهد، سایر قطعات سیستم را به هم یا به شاسی خودرو متصل میکند. همچنین بهعنوان بالشتک عمل میکند، میزان حرکت در مفاصل را کنترل میکند و صدای جاده، لرزش و زمختی (NVH) را کاهش میدهد تا شرایط برای سواری راحتتر و ایمنتر مهیا شود.

هرچند بوشها بسته به مکان، عملکرد و کاربرد انواع مختلفی دارند، اما اکثرشان در بخش خارجی از فلز، معمولاً از جنس فولاد، آلومینیوم و در برخی موارد پلاستیک، و در بخش داخلی، از لاستیک سیلیکون یا نیتریل تشکیل شدهاند. این لاستیک با توجه به تنشهای دینامیکی بالایی که متحمل میشود، باید در برابر سایش، دمای شدید و آلایندهها مقاوم باشد. به همین دلیل، با توجه به نرم یا سخت بودن لاستیک کامپوزیتی، گریدهای مختلفی از بوش نیز وجود دارد. این اغلب بهصورت «سختی شور» بوشها بیان میشود

برای یک سیستم تعلیق سفت و حداکثر چسبندگی تایر به جاده، یک بوش سخت با انعطاف بسیار کم لازم است. با این حال، درست مثل همه موارد دیگر، یک نقطه ضعف هم دارد و بهبود هندلینگ به قیمت سروصدای بیشتر و راحتی کمتر فراهم میشود. بهعنوان گزینه دیگر، بوش نرم با مقدار سختی شور کم سروصدای کمتری تولید میکند، اما میتواند باعث قربانی شدن هندلینگ خودرو شود. بنابراین دستیابی به تعادل مناسب حیاتی است و به همین دلیل است که تمام بوشها طوری مهندسی شدهاند تا با ارائه مقدار بهینه سختی شور، هندلینگ بهینه و کاهش سروصدا و لرزش را فراهم سازند.

هرچند زمانبندی مشخصی برای سرویس بوشهای تعلیق وجود ندارد، اما به مرور زمان ممکن است این قطعات خراب شوند. با توجه به موقعیت آنها در قسمت زیرین خودرو، بوشها در برابر فرسودگی و پارگی در اثر تنش ناشی از حرکت مداوم، اصطکاک، گرما و قرار گرفتن در معرض خاک و آلودگیهایی مانند نمکهای جاده و روانکارها آسیبپذیرند. برای مثال، گرما میتواند باعث سخت شدن یا ترک خوردن لاستیک شود، درحالیکه روغن میتواند به ترکیب لاستیک حمله کند. این مشکل بهویژه در بوشهای واقع در نزدیکی لوله اگزوز یا در محفظه موتور با تهویه ضعیف حادتر است.

غالباً با یک بازرسی ساده هرگونه فرسایش یا آسیب به بوش مانند پارگی لاستیک یا شکستگی در اتصال لاستیک به فلز قابل مشاهده است؛ با این حال، چند علامت گویای دیگر هم وجود دارد که باید حواسمان به آنها باشد - توجه داشته باشید که علائم خرابی انواع مختلف بوش با هم متفاوت است:

بوشهای فرسوده یا آسیبدیده علاوه بر تأثیر بر هندلینگ خودرو و راحتی راننده همچنین میتوانند باعث برخورد فلز به فلز شوند. این امر تنش بیشتری بر مفاصل و قطعات متصل مانند طبقها، سیبکها و کمکفنرها وارد کرده و سبب تسریع فرسایش این قطعات میشود. با توجه به پرهزینه بودن تعویض این قطعات، مهم است که به محض مشاهده اولین علامت هرگونه فرسودگی بوشها بلافاصله نسبت به تعویض آنها اقدام نمایید.

هنگام تعویض بوش، چند نکته را باید به خاطر داشته باشید:

برای کسب اطلاعات بیشتر در خصوص خرید لوازم یدکی کیا و لوازم یدکی هیوندای می توانید از طریق وب سایت با مراجعه به صفحه تماس با ما می توانید با کارشناسان ما در ارتباط باشید.

[1] caster

[2] camber

[3] Vauxhall

[4] Osgood

[5] Graustein

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED