ترمز درام ترمزی است که از اصطکاک ناشی از مجموعه کفشک یا لنت که به سمت خارج در مقابل قسمت چرخشی سیلندری شکل به نام طبل ترمز فشرده می شود، استفاده می کند. اصطلاح ترمز طبل معمولاً به معنای ترمز است که در آن کفشک روی سطح داخلی طبل فشار می دهد. هنگامی که کفشک ها روی قسمت خارجی طبل فشار می دهند، معمولاً ترمز قلاب نامیده می شود. درجایی که طبل بین دو کفشک قرار دارد، شبیه به یک ترمز دیسک معمولی، گاهی اوقات ترمز طبل خرچنگ خوانده می شود، اگرچه چنین ترمزهایی نسبتاً نادر هستند. یک نوع مرتبط با نام ترمز باندی، از یک کمربند انعطاف پذیر یا "باند" پیچیده شده در قسمت بیرونی درام استفاده می کند.

بیشتر بخوانید: ترمز دیسکی

ترمز طبلی مدرن اتومبیل برای اولین بار در اتومبیلی ساخته میباخ در سال 1900 مورد استفاده قرار گرفت، اگرچه این اصل تنها بعداً در سال 1902 توسط لوئیس رنو ثبت شد. وی از روکش آزبست بافته شده برای لنت ترمز درام استفاده کرد، زیرا هیچ جایگزین سایشی مانند پوشش آزبست وجود ندارد، گرچه مایباخ از ترمز طبل کمتری استفاده کرده بود. در ترمزهای اول درام، اهرم ها و میله ها یا کابل ها کفشک را به صورت مکانیکی کنترل می کردند. از اواسط دهه 1930، فشار روغن در یک سیلندر چرخ کوچک و پیستون ها، ترمزها را فعال می نمود. گرچه برخی از وسایل نقلیه با دستگاه های کاملاً مکانیکی برای دهه ها ادامه پیدا کردند.

با سایش کفشک در ترمزهای طبل، ترمزها نیاز به تنظیم منظم دستی داشتند تا ترمزهای درام خودتنظیم در دهه 1950 معرفی شدند. طبل ها با استفاده مكرر موجب خشک شدن ترمز می گردند.

در سال 1953، جگوار سه اتومبیل مجهز به ترمزهای دیسکی را در لمانز ارایه کرد، آنجا آنها عمدتا به دلیل ترمز برتر مجهز به طبل خود نسبت به رقبا برنده شدند. از دهه 1960 تا 1980 میلادی، ترمزهای دیسک به تدریج جایگزین ترمزهای طبل در چرخ های جلوی اتومبیل شدند. اکنون عملاً همه خودروها از ترمزهای دیسک در چرخ های جلویی استفاده می کنند و اغلب آن ها از ترمزهای دیسکی در هر چهار چرخ استفاده می کنند.

در ایالات متحده، Jeep CJ-5 تولیدشده توسط AM General آخرین خودرو (تولیدشده برای خدمات پستی ایالات متحده) بود که در سال 1984 از ترمزهای طبل جلو استفاده کرد. با این وجود، ترمزهای طبل هنوز هم اغلب برای ترمزهای دستی استفاده می شوند، که بدلیل دشواری طراحی ترمز دیسک مناسب برای نگه داشتن خودروی پارک شده است. علاوه بر این، تعبیه ترمزدستی درام در داخل ترمز دیسک بسیار آسان است به طوری که یک واحد به عنوان ترمز سرویس و ترمزدستی نیز عمل می کند.

کفشک ترمز اولیه حاوی آزبست بود. هنگام کار بر روی سیستم های ترمز اتومبیل های قدیمی، باید مراقب باشید که هیچ گردوغبار موجود در مونتاژ ترمز را استنشاق نکنید. وقتی دولت فدرال ایالات متحده شروع به تنظیم تولید آزبست کرد و سازندگان ترمز مجبور بودند به لنت های غیر آزبستی رجوع کنند. البته مالکان در ابتدا از ترمز ضعیف جایگزین شده شکایت داشتند. اکثر وسایل نقلیه قدیمی با استفاده روزانه به آستر خالی از آزبست مجهز شده اند. بسیاری از کشورهای دیگر نیز استفاده از آزبست در ترمزها را محدود کرده اند.

بیشتر بخوانید: لنت نواری

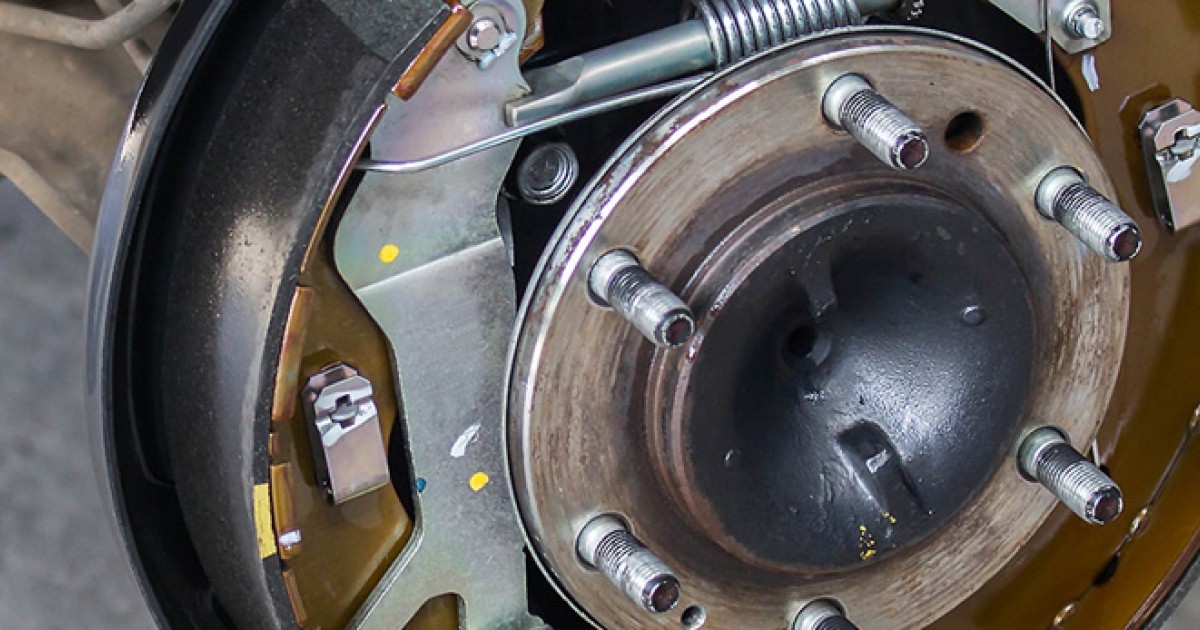

اجزای ترمز درام شامل صفحه پشتی، طبل ترمز، کفشک، سیلندر چرخ و فنرها و پین های مختلف است.

صفحه پشتی پایه ای برای سایر مؤلفه ها فراهم می کند. صفحه پشتی همچنین استحکام کل مجموعه را افزایش می دهد، از پوسته پشتیبانی می کند و از آن در برابر مواد خارجی مانند گردوغبار و سایر کثیفی جاده محافظت می کند. این صفحه گشتاور را از عمل ترمز جذب می کند و به همین دلیل صفحه پشتی را "صفحه گشتاور" نیز می نامند. از آنجایی که کلیه عملیات ترمز، روی صفحه پشتی فشار وارد می کند، این صفحه باید قوی و مقاوم در برابر سایش باشد. اهرم ترمز اضطراری یا پارکینگ و تنظیم خودکار کفشک ترمز نیز در سالهای اخیر اضافه شده است.

طبل ترمز معمولاً از نوع خاصی از چدن ساخته شده است که رسانای حرارتی بوده و مقاوم در برابر سایش است. همگام با چرخ و محور می چرخد. هنگامی که راننده ترمز را اعمال می کند، آستر به صورت شعاعی بر روی سطح داخلی درام فشار می آورد و اصطکاک متعاقبا چرخش چرخ و محور و در نتیجه وسیله نقلیه را کند یا متوقف می کند. این اصطکاک گرمای قابل توجهی تولید می کند.

یک سیلندر چرخ ترمز را روی هر چرخ فعال می کند. دو پیستون کفشک ها را فعال می کند، یکی در هر انتهای سیلندر چرخ. کفشک پیشرو (نزدیک ترین قسمت جلوی خودرو) به عنوان کفشک اصلی شناخته می شود. کفشک قابل حمل به عنوان کفشک ثانویه شناخته می شود. فشار هیدرولیک از سیلندر اصلی بر روی کاسه پیستون عمل می کند، پیستون ها را به سمت کفشک سوق می دهد و آن ها را در مقابل طبل فشار می دهد. هنگامی که راننده ترمزها را رها می کند، فنرهای کفشک ترمز، کفشک را به حالت اولیه (غیر درگیر) خود باز می گرداند.

کفشک های ترمز به طورمعمول از دو قطعه فولادی به هم جوش داده شده ساخته می شوند. مواد اصطکاکی یا به پایه آستر پرچ می شوند یا با چسب به هم وصل می شوند. قطعه به شکل هلال به نام وب است و شامل سوراخ ها و شکاف هایی به شکل های مختلف برای فنرهای برگشتی (سخت افزار نگهدارندِه) اتصال ترمز پارکینگ و اجزای خودتنظیم شده است. تمام نیروی کاربردی سیلندر چرخ از طریق وب به میز آستر و لنت ترمز اعمال می شود. لبه میز آستر به طور کلی دارای سه عدد شکاف "V" یا زبانه در هر طرف به نام پنجه است. پنجه ها در برابر لنت های پشتی صفحه پشتی که کفشک روی آن نصب شده است، استوار هستند. هر مجموعه ترمز دارای دو کفشک اصلی و فرعی است. کفشک اولیه در قسمت جلوی خودرو قرار دارد و آستر آن متفاوت از کفشک ثانویه است. اغلب اوقات این دو کفشک قابل تعویض هستند، بنابراین بازرسی نزدیک برای هرگونه تغییرات مهم است.

آسترها باید در برابر گرما و سایش مقاوم باشند و ضریب اصطکاک بالایی داشته باشند تا تحت تأثیر نوسانات دما و رطوبت قرار نگیرند. موادی که آستر کفشک ترمز را تشکیل می دهند شامل، افزاینده های اصطکاک (که می تواند شامل پوسته گرافیتی و مهره باشد)، فلز پودری مانند سرب، روی، برنج، آلومینیوم و سایر فلزات که در برابر گرما، چسب، چاشنی و پرکننده هایی نظیر تراشه های لاستیکی برای کاهش صدای ترمز مقاومت می کنند.

در بریتانیا از دو درجه معمول از مواد کفشک ترمز استفاده می شود. DON 202 ماده ای با اصطکاک زیاد بود که به سرو ترمز قدرت نیاز نداشت. نکته غیرمثبت این بود که آستر مستعد خشک شدن در تپه های شیب دار بود. آستر سخت تر، VG95 تولید شد که به سرو ترمز نیاز داشت. نکته دیگر این بود که ترمز پارکینگ اغلب آزمایش MOT سالانه را خراب می کرد مگر اینکه آسترهای اصطکاک بالا فقط برای آزمون نصب می شدند.

هنگامی که ترمزها اعمال می شوند، مایع ترمز تحت فشار از سیلندر اصلی به سیلندر چرخ رانده می شود، که به نوبه خود کفشک ترمز را به تماس با سطح ماشین کاری شده در داخل درام فشار می آورد. این عمل مالش باعث چرخش طبل ترمز که به چرخ وصل شده می شود. از این رو سرعت وسیله نقلیه کاهش می یابد. هنگامی که فشار آزاد شد، فنرهای برگشتی کفشک را به حالت استراحت خود می کشانند.

سیستم ترمز پارکینگ (یا اضطراری) ترمزها را از طریق یک سری کابل های فولادی که به یک اهرم دستی یا پدال پا وصل می شوند، کنترل می کند. ایده این است که سیستم کاملاً مکانیکی بوده و سیستم هیدرولیک را کاملاً دور میزند تا حتی در صورت خرابی کامل ترمز، وسیله نقلیه متوقف شود. در اینجا کابل اهرمی را که در ترمز نصب شده است می کشد و مستقیماً به کفشک ترمز متصل می شود. این امر باعث دور زدن سیلندر چرخ و کنترل مستقیم ترمزها می شود.

ترمزهای طبل دارای ویژگی "خود اعمالی" طبیعی است، که بیشتر با عنوان "خود انرژی" شناخته می شوند. چرخش طبل می تواند یکی یا هر دو کفشک را به سطح اصطکاک بکشاند و باعث می شود ترمزها سخت تر شوند و باعث افزایش نیروی نگه دارندگی آن ها می شود. این امر بدون تلاش بیشتر راننده، باعث افزایش نیروی ترمز می شود، اما تعدیل حساسیت ترمز را برای راننده سخت تر می کند. همچنین باعث می شود ترمز نسبت به خشکی حساس تر شود، زیرا کاهش اصطکاک ترمز باعث کاهش میزان کمک ترمز نیز می شود.

ترمزهای دیسکی هیچ اثر خود اعمالی را نشان نمی دهند زیرا فشار هیدرولیک که روی لنت ها عمل می کند، عمود برجهت چرخش دیسک است. سیستم های ترمز دیسکی معمولاً برای کاهش نیروی پدال راننده، کمکی سرو (تقویت کننده ترمز) دارند، اما برخی از اتومبیل های ترمز دیسکی (مخصوصاً اتومبیل های مسابقه) و ترمزهای کوچک تر برای موتورسیکلت ها و غیره نیازی به استفاده از سرو ندارند.

ترمزهای طبلی معمولاً به عنوان پیشرو / دنباله (که به آن " پیشرو تنها " نیز گفته می شود) یا پیشرو دوقلو توصیف می شوند.

ترمزهای درام عقب به طورمعمول از طراحی پیشرو / دنباله (برای سیستم های غیر سروو) یا اولیه / فرعی (برای سیستم های سرو دوتایی) استفاده می شوند، این کفشک ها توسط یک سیلندر هیدرولیک دومنظوره حرکت می کنند و در همان نقطه به هم می خورند. در این روش، یکی از کفشک های ترمز، صرف نظر از اینکه وسیله نقلیه به جلو یا عقب حرکت می کند، اثر خود کارایی را تجربه می کند. این خصوصا در مورد ترمزهای عقب مفید است، درحالی که ترمز پارکینگ (ترمزدستی یا ترمز پا) باید به اندازه کافی نیرو داشته باشد تا وسیله نقلیه از عقب حرکت نکند و آن را درشیب نگه دارد. مشروط بر این که سطح تماس کفشک ترمز به اندازه کافی بزرگ باشد، که همیشه این گونه نیست، اثر خودتنظیم می تواند هنگام حمل وزن به دلیل شیب یا جهت معکوس به ترمزهای عقب، وسیله نقلیه را ایمن نگه دارد. یک مزیت دیگر استفاده از یک سیلندر هیدرولیک منفرد در عقب این است که محوری مخالف ممکن است به صورت یک بادامک دو لوب ساخته شود که با عملکرد سیستم ترمز پارکینگ چرخانده می شود.

ترمزهای درام جلو ممکن است در عمل از هر طرحی باشد اما طراحی برجسته دوقلو مؤثرتر است. در این طرح از دو سیلندر فعال استفاده شده است که به طورکلی هر دو کفشک در هنگام حرکت وسیله نقلیه از ویژگی خاص خود استفاده می کنند. کفشک ترمز در نقاط مخالف به یکدیگر محور میشوند. این امر حداکثر ترمز ممکن را هنگام حرکت به جلو می دهد، اما هنگام حرکت خودرو به صورت معکوس کارایی چندانی ندارد.

ترتیب بهینه ترمزهای جلو دوقلو با ترمزهای پیشرو / پشتی در عقب باعث می شود هنگام حرکت به جلو، نیروی ترمز بیشتری در قسمت جلوی خودرو ایجاد شود، درحالی که کمتر در عقب است. این به جلوگیری از قفل شدن چرخ های عقب کمک می کند، اما بازهم ترمز کافی را در عقب فراهم می کند.

طبل ترمز اغلب از چدن ساخته شده است، اگرچه برخی از وسایل نقلیه از درام های آلومینیومی به ویژه برای کاربردهای چرخ جلو استفاده کرده اند. آلومینیوم گرما را بهتر از چدن انتقال میدهد، که باعث کاهش اتلاف گرما و کاهش محو شدن می شود. طبل های آلومینیومی نیز از درام های آهنی سبک تر هستند و این باعث کاهش وزن ناخوشایند می شود. از آنجا که آلومینیوم راحت تر از آهن ساییده می شود، طبل های آلومینیومی غالباً دارای سطح آهنی یا استیل روی سطح داخلی درام هستند که به پوسته بیرونی آلومینیوم وصل شده و یا پرچ شده اند.

ترمزهای طبلی در اکثر کامیون های سنگین، برخی از کامیون های دارای وزن متوسط و سبک، تعداد کمی از خودروهای سواری، دوچرخه خاک و ATV ها استفاده می شود. ترمزهای طبلی اغلب روی چرخ های عقب استفاده می شوند زیرا بیشتر نیروی توقف توسط ترمزهای جلوی خودرو تولید می شود و بنابراین گرمای تولیدشده در قسمت عقب به میزان قابل توجهی کمتر است. ترمز طبلی اجازه ترمز پارکینگ ساده تر را می دهد.

ترمزهای طبلی همچنین گاهی اوقات به عنوان ترمز پارکینگ (و اضطراری) تعبیه شده اند حتی در هنگامی که چرخ های عقب از ترمزهای دیسکی به عنوان ترمز اصلی استفاده می کنند. بسیاری از سیستم های ترمز دیسک عقب از ترمز پارکی استفاده می کنند که در آن پیستون در داخل کالیپر توسط یک بادامک یا پیچ فعال می شود. که لنت ها را در مقابل روتور فشرده می کند. با این وجود، هنگامی که ترمزهای دیسکی عقب از کالیپرهای ثابت و چند پیستونی استفاده می کنند، این نوع سیستم بسیار پیچیده تر می شود. در این شرایط معمولاً یک طبل کوچک درون یا به عنوان بخشی از دیسک ترمز تعبیه شده است. این نوع ترمز همچنین به عنوان ترمز Banksia شناخته می شود.

در کاربردهای خودروهای هیبریدی، سایش در سیستم ترمز به میزان قابل توجهی با استفاده از ژنراتور موتورهای بازیاب کاهش می یابد، بنابراین برخی از خودروهای هیبریدی مانند GMC Yukon Hybrid و Toyota Prius (به جز نسل سوم) از ترمزهای طبلی در چرخ های عقب استفاده می کنند.

ترمزهای دیسکی برای رهاسازی لنت ها به پایداری آب بندهای کالیپر و اجرای کمی جزیی متکی هستند و منجر به کشیدن، هدر رفت سوخت و خش افتادن دیسک می شوند. فنرهای برگشتی ترمز طبل عملکرد مثبت بیشتری دارند و وقتی که درست تنظیم شده باشند اغلب در هنگام رها شدن ترمز کمتر از کشیده می شوند. با این وجود می توان آب بندهای خاصی را طراحی کرد که پیستون را روی ترمز دیسک جمع می کند.

ترمزهای طبلی ذرات (PM) کمتری از ترمزهای دیسکی ساطع می کنند، زیرا ذرات سایش اکثراً در داخل آب بندی شده اند.

برخی از سیستم های ترمز درام سنگین تر بار را در هنگام تعیین فشار سیلندر چرخ جبران می کنند. در تعداد کمی از دیسک ها فشار ترمز بسته به بار تنظیم می شود، صرف نظر از اینکه درام یا دیسک استفاده می شود. یکی از این وسایل نقلیه Jeep Comanche است. Comanche بسته به اندازه بار، می تواند فشار بیشتری به درام های عقب وارد کند. بیشتر برندها سال ها است که از شیرهای سنجش بار در هیدرولیک برای محور عقب استفاده می کنند.

با توجه به اینکه منطقه تماس اصطکاک ترمز درام در حاشیه ترمز است، یک ترمز درام می تواند نیروی ترمز بیشتری را نسبت به ترمز دیسک با قطر مساوی فراهم کند. افزایش سطح تماس اصطکاک کفشک ترمز درام روی درام باعث می شود عمر کفشک ترمز درام بیشتر از لنت های ترمز دیسکی باشد که در سیستم ترمز با ابعاد و نیروی ترمز مشابه استفاده می شود. ترمزهای طبلی گرما را حفظ می کنند و پیچیده تر از ترمزهای دیسکی هستند اما اغلب از نوع ترمز اقتصادی تر و قدرتمندتر برای استفاده در ترمزهای عقب به دلیل تولید گرمای کم ترمزهای عقب، طبیعت خود اعمالی ترمز طبلی، سطح تماس با سطح اصطکاک بزرگ تر و ویژگی های سایش طولانی مدت (درصد عمر استفاده شده / کیلووات توان ترمز) هستند.

ترمزهای طبلی همچنین به عنوان ترمزهای پارکینگ بر روی محور گیربکس انتقال (مثلاً کرایسلرها تا سال 1962) ساخته شده است. این مزیتی را فراهم می کند که کاملاً مستقل از ترمزهای سرویس باشد — اما از این لحاظ یک ضعف شدید دارند، در هنگام استفاده از جک سپر (معمول در آن دوران) در عقب، و بدون وجود بلوک های چرخ مناسب، عملکرد دیفرانسیل می تواند وسیله نقلیه را از روی جک بیندازد.

لندرور بیش از پنجاه سال است که از ترمز درام در شافت خروجی گیربکس استفاده کرده است. مزیتش این است که هر چهار چرخ را با ترمز پارکینگ می توان ترمز کرد.

ترمزهای طبلی نیز مانند سایر ترمزها، انرژی جنبشی را با اصطکاک به گرما تبدیل می کنند. این گرما باید به هوای اطراف منتقل شود، اما می تواند به راحتی به دیگر اجزای سیستم ترمز منتقل شود. درام ترمز برای مقابله با نیروهای عظیم درگیر شونده باید بزرگ باشد و باید بتواند گرمای زیادی را جذب و از بین ببرد. انتقال گرما به هوا را می توان با نصب باله های خنک کننده بر روی درام سهولت بخشید. اما گرمای بیش از حد به دلیل ترمز سنگین یا مکرر می تواند باعث از بین رفتن طبل لرزش در ترمز شود. نتیجه دیگر گرمای بیش ازحد، ضعیف شدن ترمز است. این به دلیل یکی از چندین فرآیند یا معمولاً تجمع همه آن ها است.

هنگامی که طبل های ترمز داخلی با گرم شدن ترمز گرم می شوند، قطر درام به دلیل انبساط حرارتی کمی افزایش می یابد، بنابراین کفشک ها باید بیشتر حرکت کنند و راننده باید پدال ترمز را بیشتر فشار دهد.

خواص ماده اصطکاکی در صورت گرم شدن ممکن است تغییر کند و درنتیجه اصطکاک کمتری ایجاد می شود. این می تواند یک مشکل بسیار بزرگ تر برای ترمزهای طبلی نسبت ترمزهای دیسک باشد، زیرا کفشک داخل طبل است و در معرض هوای محیط خنک کننده قرار ندارد. از بین رفتن اصطکاک معمولاً موقتی است و در هنگام سرد شدن، ماده بازدهی اصطکاکی خود را بازیابی می کند، اما اگر سطح تا حدی گرم شود که لعاب داشته باشد، کاهش راندمان ترمز ماندگارتر است. با استفاده بیشتر از ترمزها می توان لعاب سطحی را از بین برد، اما این امر به زمان نیاز دارد.

گرمای بیش از حد درام ترمز می تواند باعث تبخیر روغن ترمز شود و این باعث کاهش فشار هیدرولیک وارد شده به کفشک ترمز می شود. بنابراین ترمزها برای مقدار مشخصی از فشار روی پدال، کاهش شتاب کمتری دارند. این اثر با عدم نگهداری، بدتر می شود. روغن ترمزی که قدیمی است و رطوبت جذب کرده است، دارای دمای جوش پایین تر است، بنابراین تضعیف ترمز زودتر رخ می دهد.

تضعیف ترمز همیشه به دلیل گرمای بیش از حد نیست. آب بین سطوح اصطکاک و درام می تواند به عنوان روان کننده عمل کرده و راندمان ترمز را کاهش دهد. آب تا زمانی که به اندازه کافی داغ شده که بخار شود باقی می ماند و پس از این مرحله بازده ترمز بازمی گردد. تمام سیستم های ترمز اصطکاک دارای حداکثر نرخ نظری تبدیل انرژی هستند. با رسیدن این نرخ، فشار بیشتر پدال آن را تغییر نمی دهد، در واقع، اثرات ذکر شده می توانند آن را به میزان قابل توجهی کاهش دهند. درنهایت، این همان چیزی است که ترمز بدون توجه به مکانیسم دلایل آن ضعیف می شود. ترمزهای دیسکی از هیچ یک از این فرایندها مصون نیستند، اما آن ها در برخورد با گرما و آب بسیار مؤثرتر از طبل ها کار می کنند.

اگر سطح درام دچار زنگ زدگی سبک شود یا ترمز سرد و مرطوب باشد، ترمزهای طبل می توانند گیرنده تر باشند، و باعث می شود که مواد لنت اصطکاک بیشتری داشته باشد. گیرندگی می تواند به حدی شدید باشد که لاستیک ها حتی در صورت رها شدن پدال، لغزیده و ادامه به سرخوردن می کند. گیرندگی نقطه مقابل از ضعیف شدن است. هنگامی که اصطکاک لنت بالا می رود، طبیعت خود کمک کنندگی ترمزها باعث می شود تا نیروی کار بالا برود. اگر اصطکاک لنت و خود تقویتی به اندازه کافی زیاد باشد، ترمز به دلیل خود عمل کردن، درگیر می ماند، حتی وقتی نیروی اعمالی خارجی آزاد شود.

درحالی که روتورهای ترمز دیسکی می توانند برای تمیز کردن سطح اصطکاکی (یعنی "چرخش") ماشین کاری شوند، اما معمولاً با طبل های ترمز نمی توان همین کار را انجام داد. ماشین کاری سطح اصطکاکی طبل ترمز باعث افزایش قطر می شود که ممکن است برای حفظ تماس مناسب با طبل به کفشک های بزرگ تر نیاز داشته باشد. اما، از آنجا که کفشک های بزرگ برای بیشتر كاربردها در دسترس نیستند، طبل های ساییده شده یا آسیب دیده معمولاً باید تعویض شوند.

درصورتی که ماشین تراشکاری کند کار کند، تراشکاری طبل ترمز بسیار ساده است (یکی از قوانین مهم این است که چدن نباید سریع تر از پنجاه فوت در دقیقه ماشین کاری شود). معمولاً فقط لازم است تا رج هایی که تشکیل می شود را با ماشین کاری حذف کنید که باعث می شود بیرون آوردن درام ترمز دشوار شود. اگر رج ها باقی مانده باشند، بعداً ممکن است مشکل بزرگی رخ دهد به خصوص اگر ترمزها خودتنظیم باشند. در موارد بد این ریج می تواند طبل ترمز را بگیرد. اکثر طراحی های ترمز طبلی راهی برای رهاسازی خارجی مکانیسم تنظیم خود به منظور سهولت در برداشتن و سرویس طبل فراهم می کنند.

یکی دیگر از مضرات ترمز درام پیچیدگی نسبی آن ها است. فرد باید درک کاملی از نحوه کار ترمزهای طبلی داشته باشد و اقدامات ساده ای را برای اطمینان از اتصال مجدد ترمزها هنگام کار روی ترمزهای طبل انجام دهد. و در نتیجه افزایش این پیچیدگی (در مقایسه با ترمزهای دیسکی)، تعمیر ترمزهای طبل به طور کلی زمان بیشتری می برد. همچنین تعداد بیشتر قطعات در مقایسه با ترمزهای دیسک تعداد بیشتری از حالت های خرابی را در پی دارد. فنرها می توانند از خستگی شکسته شوند درصورتی که همگام با تعویض کفشک ترمز فرسوده تعویض نشوند، کفشک ها می توانند از خش آسیب ببینند اگر اجزای مختلف (مانند فنرهای شکسته یا خودتنظیم کننده) بشکنند و داخل طبل شل شوند.

خرابی فاجعه آمیز سخت افزاری مانند فنرها و تنظیم کننده ها همچنین می تواند باعث عملکرد ناخواسته ترمز یا حتی قفل چرخ شود. در صورت شکستن فنر، کفشک ها در برابر طبل چرخان آزاد خواهند بود، درواقع باعث می شود ترمزها اعمال شوند. به دلیل ویژگی های خود کمک کنندگی ترمزهای طبلی، کفشک های بدون محدودیت حتی می توانند باعث شوند تا ترمزها تا حد قفل چرخ اعمال شوند. همچنین، قطعات فنر شکسته و سایر سخت افزارها (مانند تنظیم کننده ها) می توانند در بین کفشک و درام قرار گیرند و درنتیجه عملکرد ناخواسته ترمزها (و همان طور که در بالا گفته شد آسیب به قطعات ترمز) را سبب شوند. به همین دلایل، سخت افزار ترمز (مانند فنرها و گیره ها) باید همیشه با کفشک ترمز تعویض شود.

همچنین ترمزهای درام بلافاصله هنگام فشار دادن سیلندرهای چرخ اعمال نمی شود، زیرا قبل از شروع حرکت کفشک به سمت طبل، باید نیروی فنرهای برگشتی خنثی شوند. این بدان معنی است که سیستم های دیسک / درام هیبریدی بسیار متداول فقط با دیسک ها با فشار پدال سبک ترمزگیری می کنند مگر اینکه سخت افزار دیگری اضافه شود. در عمل، یک شیر سنجش از رسیدن فشار هیدرولیک به کالیپرهای جلو جلوگیری می کند تا اینکه فشار کافی برای غلبه بر فنرهای برگشتی در ترمزهای طبلی ایجاد شود. اگر شیر اندازه گیری خاموش شود، وسیله نقلیه فقط با دیسک های جلو متوقف می شود تا اینکه فشار فنر برگشتی بر روی کفشک های عقب خنثی شوند.

هنگامی که آزبست در ترمزهای طبلی متداول بود، خطری وجود داشت که تعمیرکنندگان یا تعویض کنندگان آن ها، فیبرهای آزبست را تنفس کنند، که می تواند باعث ایجاد مزوتلیوما شود. الیاف آزبست با گذشت زمان و دماهای زیاد ناشی از ترمز، از بین می روند یا جدا می شوند. از برس های مرطوب و اسپری های آئروسل معمولاً برای کاهش گردوغبار استفاده می شد. تنظیم کننده های ایمنی گاهی اوقات استفاده از شیلنگ های خلأ را برای مکش گردوغبار یا محفظه هایی با روشنایی داخلی و فضای استفاده از وسایل داخل آن ها توصیه می کردند، اما این ملزومات کم و دست و پا گیر بودند. کفشک های متمایز برای محافظت در برابر آزبست طراحی شدند که توصیه می شد. شواهدی وجود دارد که نشان می دهد مکانیک های خودرو سطح نامتناسبی از مزوتلیوما را داشته اند.

کسانی که کار نگهداری را روی ترمزها انجام می دهند نیز می توانند در معرض حلال های تری کلرواتان و بوتوکسی اتانول قرار بگیرند. قرار گرفتن در معرض این حلال ها می تواند باعث سوزش ازجمله چشم و غشاهای مخاطی می شود. قرار گرفتن در معرض بخارات تری کلرواتان می تواند باعث آسیب سیستم عصبی مرکزی، سرگیجه، عدم هماهنگی، خواب آلودگی و افزایش زمان واکنش شود.

برای کسب اطلاعات بیشتر در خصوص انواع ترمز، لوازم یدکی کیا و لوازم یدکی هیوندای میتوانید از طریق صفحه تماس با ما با کارشناسان ما تماس حاصل فرمایید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED