مبدل گشتاور نوعی از کوپلینگ سیالی است که انرژی دورانی یک جسم متحرک مانند موتور احتراق داخلی را به یک بار دورانی تبدیل میکند. در یک خودرو با سیستم انتقال قدرت اتوماتیک، مبدل گشتاور منبع قدرت را به بار متصل مینماید. معمولأ بین صفحه فلکس موتور (فلایویل) و سیستم انتقال قدرت قرار میگیرد. معادل آن در خودروهای با سیستم انتقال دستی همان کلاچ مکانیکی است.

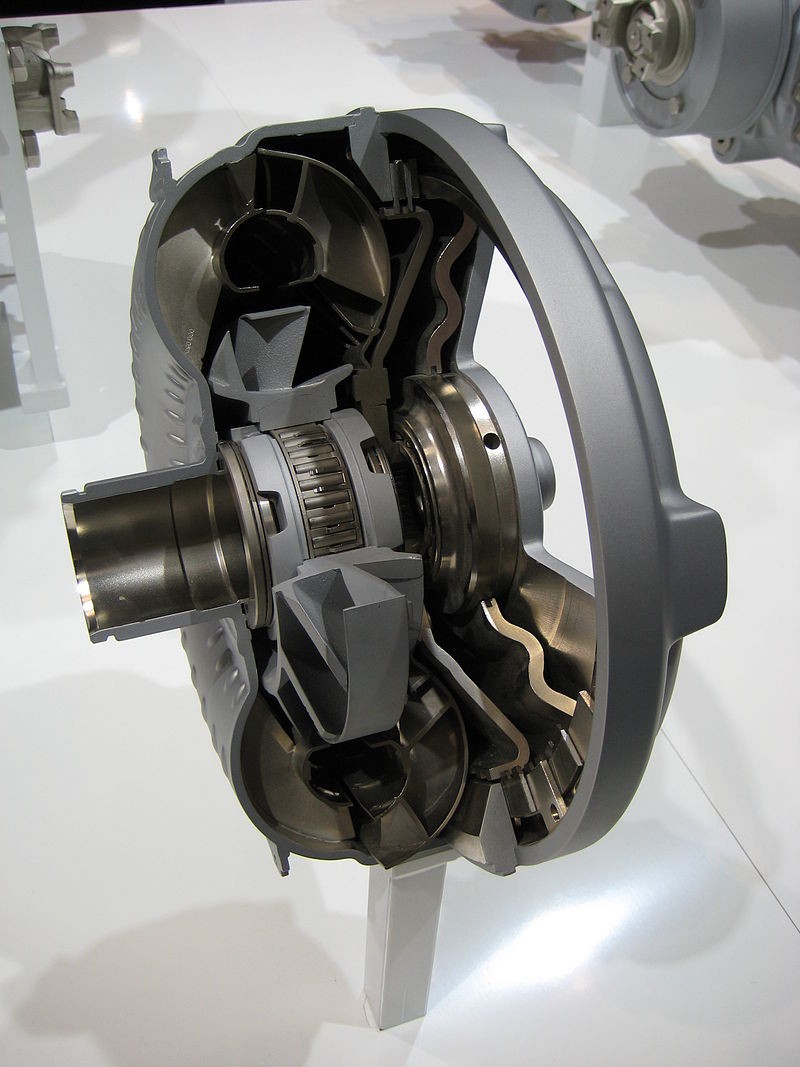

برش مبدل گشتاور ZF

خصوصیت اصلی مبدل گشتاور توانایی آن در چند برابر کردن گشتاور در سرعت دورانی خروجی پایین است که اجازه میدهد سیال از مجاری منحنی توربین به سمت استاتور جریان یابد و در همان حال در برابر کلاچ یکراهه خود قفل شود. این کار همانند استفاده از یک چرخدهنده کاهنده میباشد. این مشخصه چیزی فراتر از یک کوپلینگ سیالی است که در آن تنها سرعتها با یکدیگر برابر میشود اما توانایی چند برابر ساختن گشتاور را نداشته و بنابراین باعث افت قدرت میشود.

بعضی از این دستگاهها به مکانیزم «قفل» نیز مجهز شدهاند و در آنها موتور و سیستم انتقال کاملأ در هنگامی که سرعت برابری دارند به یکدیگر قفل میشود تا از لغزش و در نتیجه افت راندمان جلوگیری نماید.

با اختلاف، مرسومترین نوع مبدلهای گشتاور در سیستمهای انتقال خودروها دستگاههای هیدروکینتیک توصیف شده در این نوشته هستند. همچنین سیستمهای هیدرواستاتیک نیز وجود دارد که در ماشینهای کوچک همانند دستگاههای حفاری فشرده استفاده میشود.

انواع طرحهای مکانیکی مختلفی برای سیستمهای انتقال متغیر پیوسته وجود دارد که از توانایی افزایش گشتاور بهره میبرند. این سیستمها شامل مبدل گشتاور آونگی Constantinesco، سیستم انتقال قدرت دیسک متحرک اصطکاکی Lambert و مدل Variomatic با پولیهای (چرخ قرقره) بازشو و تسمه متحرک میباشند.

معادلات حرکت مبدل گشتاور تحت رابطه توربوماشین لئونارد اویلر (L. Euler) در قرن هجدهم بیان میشود:

معادله تا توان پنجم شعاع بسط داده میشود؛ به عنوان نتیجه، خصوصیات مبدل گشتاور بر اساس ابعاد دستگاه با یکدیگر متفاوت خواهد بود.

کوپلینگ سیال، یک محرک دو قسمتی است که نمیتواند گشتاور را چند برابر کند؛ اما مبدل گشتاور حداقل یک جزء بیشتر – استاتور - دارد که خصوصیات محرک را در مواقع لغزش بالا تغییر داده و باعث افزایش گشتاور خروجی میشود.

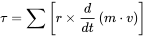

در یک مبدل گشتاور حداقل سه قسمت دوار وجود دارد: پروانه که به صورت مکانیکی توسط محرک اولیه به حرکت درمیآید؛ توربین که بار را به حرکت درمیآورد و استاتور که بین پروانه و توربین قرار گرفته و میتواند جریان روغن بازگشتی از توربین به پروانه را تغییر دهد. در طراحی کلاسیک مبدل گشتاور لازم است که استاتور تحت هیچ شرایطی نچرخد. بنابراین واژه «استاتور» ریشه در این طراحی کلاسیک دارد. در عمل استاتور بر روی کلاچ رونده نصب میشود که وظیفه دارد از چرخش خلاف جهت استاتور نسبت به محرک اولیه جلوگیری نماید اما به آن اجازه میدهد که در جهت رو به جلو چرخش نماید.

به مرور در طراحی سه قسمتی تغییراتی اعمال شد مخصوصأ برای کاربردهایی که افزایش بیشتر از معمول برای گشتاور لازم بود. اکثر مواقع این تغییرات با افزایش تعداد توربینها و استاتورها انجام میشود، هر دسته از توربین و استاتور برای تولید ضرایب مختلفی از گشتاور به کار میرود. برای مثال سیستم انتقال قدرت اتوماتیک بیوک Dynaflow یک طراحی بدون تغییر دنده بوده و تحت شرایط طبیعی تنها به مبدل برای افزایش گشتاور وابسته است. Dynaflow از یک مبدل 5 قسمتی برای تولید دامنه گستردهای از افزایش گشتاور به منظور تامین نیروی پیشران خودروی سنگین بهره میبرد.

بسیاری از مبدلهای خودروها اگرچه که لزومأ قسمتی از طراحی کلاسیک مبدل گشتاور به شمار نمیآیند، دارای یک کلاچ قفل کن به منظور بهبود راندمان انتقال قدرت و کاهش حرارت تولیدی هستند. با استفاده از کلاچ توربین به پروانه قفل شده و سبب میشود که انتقال قدرت به صورت مکانیکی اعمال شده و بنابراین افتهای ناشی از استفاده از سیال حذف شود.

یک مبدل گشتاور، سه مرحله عملکرد مجزا دارد:

راز توانایی مبدل گشتاور در افزایش گشتاور در استاتور نهفته است. در طراحی کلاسیک کوپلینگ سیال، لغزش فراوان سبب میشود که جریان سیال از توربین به سمت پروانه خلاف جهت چرخش پروانه بازگردد و منجر به افت شدید راندمان و تولید حرارت بسیار میشود. تحت همین شرایط در یک مبدل گشتاور، بازگشت سیال توسط استاتور متوقف میشود و از آن در جهت حرکت پروانه استفاده میشود. در نتیجه بیشتر انرژی سیال بازگشتی بازیابی شده و به انرژی محرک اولیه برای چرخاندن پروانه افزوده میشود. این عمل سبب افزایش قابل توجه جرم سیال هدایت شده به توربین شده و باعث میشود که گشتاور خروجی افزایش داشته باشد. از آنجا که سیال بازگشتی ابتدا در جهت مخالف چرخش پروانه حرکت میکند، استاتور تلاش میکند که در جهت مخالف چرخیده و سیال را مجبور سازد که جهت خود را عوض نماید، اثری که توسط استفاده از کلاچ استاتور یک طرفه خنثی میشود.

بر خلاف تیغههای شعاعی مستقیم استفاده شده در یک کوپلینگ سیال مسطح، توربین و استاتور مبدل گشتاور از تیغههای منحنی و زاویهدار استفاده میکند. شکل تیغه استاتور همانی است که مسیر سیال را تغییر میدهد و آن را مجبور میسازد که خود را با جهت چرخش پروانه منطبق سازد. انحنای تیغههای متناظر توربین به جهتدهی صحیح به سیال بازگشتی به استاتور کمک کرده و سبب میشود که استاتور بتواند به خوبی از عهده وظایف خود برآید. شکل تیغهها بسیار مهم است زیرا تغییرات کوچکی در آن میتواند منجر به تغییرات عمدهای در کارایی مبدل گشتاور شود.

حین مراحل درجا و شتابگیری که در آن شاهد افزایش گشتاور هستیم، استاتور به دلیل کلاچ یک طرفه ثابت باقی میماند. هنگامی که مبدل گشتاور به مرحله کوپلینگ میرسد، انرژی و حجم سیال بازگشتی از توربین به تدریج کاهش یافته و باعث میشود که فشار روی استاتور کاهش یابد. در مرحله کوپلینگ سیال بازگشتی جهت خود را برعکس نموده و حالا همجهت پروانه و توربین میچرخد و باعث میشود که استاتور در جهت رو به جلو چرخش نماید. در این نقطه، کلاچ استاتور رها شده و توربین، پروانه و استاتور همگی (کمتر یا بیشتر) به عنوان یک واحد شروع به چرخش مینمایند.

به صورت اجتنابناپذیری، مقداری از انرژی حرکتی سیال به دلیل اصطکاک و آشفتگی از دست میرود و باعث میشود که در مبدل حرارت تولید شود (در بسیاری از مدلها این حرارت به وسیله سیستم خنککاری با آب از میان برده میشود). این اثر که اغلب از آن با عنوان افت پمپ یاد میشود در حالت درجا یا نزدیک به آن بیشترین مقدار را دارد. در طراحیهای امروزی، هندسه تیغه در سرعتهای پایین پروانه سرعت روغن را کمینه کرده و به توربین اجازه میدهد که برای مدت زمانهای بیشتری بدون خطر حرارت بیش از حد ثابت بماند (همانند زمانی که یک خودرو با دنده اتوماتیک در پشت چراغ راهنما یا در ترافیک بدون حرکت مانده باشد).

یک مبدل گشتاور هرگز نمیتواند به راندمان کوپلینگ 100% دست یابد. مبدل گشتاور سه قسمتی کلاسیک منحنی راندمانی شبیه به ∩ دارد: در حالت درجا راندمان صفر است و در مرحله شتابگیری به تدریج افزایش یافته و در مرحله کوپلینگ مجددأ کاهش مییابد. افت راندمان در مبدل در مرحله کوپلینگ نتیجهای از آشفتگی و تداخل جریان سیال ناشی از استاتور بوده و همانگونه که در قبل اشاره شد معمولأ با نصب استاتور بر روی یک کلاچ یک راهه تا حدودی برطرف میشود.

حتی با بهرهگیری از کلاچ استاتور یک راهه، یک مبدل گشتاور نمیتواند به همان راندمانی که یک کوپلینگ سیال در مرحله کوپلینگ دارد، برسد. مقداری از افت به دلیل حضور استاتور (حتی با وجود چرخش به عنوان بخشی از سیستم) است، زیرا همیشه مقداری آشفتگی تولید کرده و بخشی از انرژی مفید را مصرف میکند. اما عمده مقدار افت به دلیل تیغههای منحنی و زاویهدار توربین رخ میدهد، زیرا به خوبی تیغههای شعاعی مستقیم انرژی حرکتی را از توده سیال جذب نمیکند. از آنجا که هندسه تیغه توربین عامل مهمی در توانایی مبدل در افزایش گشتاور است، ایجاد تعادل بین ضریب افزایش گشتاور و راندمان کوپلینگ اجتنابناپذیر است. در کاربردهای مربوط به اتومبیلها که بهبود راندمان مصرف سوخت توسط بازار و قوانین دولتی به خودروسازان دیکته شده است، استفاده تقریبأ همگانی از کلاچ قفل کن به حذف مبدل در معادلات مربوط به محاسبه راندمان در هنگام رانندگی با سرعت یکنواخت کمک کرده است.

بیشینه مقدار افزایش گشتاور تولیدی توسط یک مبدل به میزان بسیار زیادی به اندازه و هندسه تیغههای توربین و استاتور وابسته است و تنها هنگامی تولید میشود که مبدل در/یا نزدیک به مرحله عملکردی درجای خود باشد. نسبتهای معمول افزایش گشتاور از 1:1.8 تا 1:2.5 برای کاربردهای مربوط به اتومبیلها میباشد (اگرچه اکثر طراحیهای چند قسمتی استفاده شده در Dynaflow بیوک و Turboglide شورولت میتوانند نسبتهای بیشتری نیز تولید نمایند). مبدلهای مخصوص سیستمهای انتقال قدرت (گیربکس) در صنایع، راهآهن یا کشتیهای بزرگ میتوانند تا نسبت 1:5 نیز گشتاور را افزایش دهند. به طور کلی، تعادلی بین بیشینه میزان افزایش گشتاور و راندمان وجود دارد. مبدلهایی با نسبت درجای بالا در سرعت کوپلینگ راندمان بسیار پایینی دارند و برعکس مبدلهای با نسبت درجای پایین نسبت افزایش گشتاور پایینی دارند.

خصوصیات مبدل گشتاور باید به دقت با منحنی گشتاور منبع قدرت و کاربرد مخصوص آن منطبق باشد. تغییر در هندسه تیغه استاتور و/یا توربین منجر به تغییر در خصوصیات گشتاور درجا و همچنین تغییر در راندمان کلی واحد میگردد. برای مثال سیستمهای انتقال قدرت ماشینهای مسابقهای معمولأ از مبدلهایی طراحی شده به منظور تولید سرعتهای بالای درجا به منظور بهبود گشتاور خارج از خط استفاده میکنند و دامنه قدرت موتور را سریعتر در اختیار راننده قرار میدهند. خودروهای مخصوص خیابان معمولأ از مبدلهای گشتاور درجای پایینتری استفاده میکنند تا بتوانند حرارت تولیدی را کمتر کرده و خصوصیات مستحکمتری برای خودرو به وجود آورند.

یکی از مشخصههایی که سیستمهای انتقال قدرت در شرکت جنرال موتورز داشتند، استفاده از استاتور با طول گام متغیر بود و در آن زاویه حمله تیغهها با تغییر در بار و سرعت موتور خود را با شرایط جدید منطبق مینمودند. با این روش میزان افزایش گشتاور تولید توسط مبدل میتواند متغیر شود. در زاویه حمله طبیعی، استاتور باعث میشود که مبدل به میزان متوسطی گشتاور را افزایش دهد اما این عمل را با راندمان بالاتری انجام دهد. اگر راننده پای خود را به شدت بر روی پدال گاز فشار دهد، یک شیر گام استاتور را برای زاویه حمله جدید تغییر میدهد و به ازای قربانی کردن راندمان افزایش گشتاور بیشتری تولید میکند.

بعضی از مبدلهای گشتاور از استاتور و/یا توربینهای چندگانه به منظور فراهم کردن دامنه گستردهتری از افزایش گشتاور استفاده میکنند. چنین مبدلهای چندگانهای را معمولأ در محیطهای صنعتی مشاهده میکنیم اما در مواردی نظیر Dynaflow سه توربینی بیوک یا Torboglide شورولت از چنین طراحیهایی برای استفاده در خودرو نیز استفاده شده است. سیستم Dynaflow بیوک از خصوصیات افزایش گشتاور دسته دندههای تخت خود همراه با مبدل گشتاور برای دندههای پایین استفاده کرده و توربین اول با استفاده از توربین دوم به هنگام افزایش سرعت خودرو بایپس مینماید. تعادل اجتنابناپذیر بین این آرایش راندمان پایین بوده و طبیعتأ استفاده از این نوع طراحی به دلیل وجود واحدهای کاراتر سه سرعته با استفاده از مبدلهای گشتاور مرسوم سه قسمتی متوقف شد. همچنین معلوم شده که راندمان مبدل گشتاور در سرعتهای بسیار پایین در بیشینه مقدار خود قرار دارد.

مدل برشی یک مبدل گشتاور

همان طور که در بالا توضیح داده شده، افتهای موجود در مبدل گشتاور راندمان را کاهش داده و سبب تولید حرارت اضافی میشوند. در کاربردهای مخصوص خودروهای امروزی، این مشکل را با استفاده از کلاچ قفل کن که به صورت فیزیکی پروانه و توربین را به همدیگر قفل میکند، برطرف کردهاند و به این طریق مبدل را به یک کوپلینگ کاملأ مکانیکی تبدیل میکنند. در نتیجه دیگر هیچ گونه لغزشی وجود نداشته و طبیعتأ افتی در میان نخواهد بود.

اولین بار در سیستم انتقال قدرت Ultramatic خودروی Packard از اصل قفل کن در سال 1949 استفاده شد و در آن مبدل در سرعت کروز قفل شده و هنگامی که پدال گاز به یکباره فشرده میشد برای شتابگیری سریع یا در هنگام توقف خودرو قفل آن رها میشد. از این سیستم در انتقال قدرت مدل Borg-Warner در دهه 1950 نیز استفاده شد. به دلیل هزینه و پیچیدگی بالا استفاده از آن چندان خریداری نداشت. در اواخر دهه 1970 کلاچهای قفل کن در پاسخ به تقاضای بالای بهبود مصرف سوخت دوباره به چرخه تولید بازگشته و هم اکنون تقریبأ به صورت جهانی بر روی کلیه خودروها نصب میشوند.

همانند یک کوپلینگ ساده سیال ظرفیت گشتاور نظری یک مبدل متناسب با rN2D5 است که در آن r چگالی جرمی سیال (kg/m3)، N سرعت پروانه (rpm) و D قطر (m) است. در عمل بیشینه ظرفیت گشتاور به خصوصیات مکانیکی مواد مورد استفاده در اجزای مبدل و همچنین توانایی مبدل در از میان بردن حرارت تولیدی (معمولأ با کمک آب) محدود میشود. به عنوان راهی برای کمک به افزایش قدرت، اطمینانپذیری و مقرون به صرفه بودن تولید، اکثر مبدلهای خودروها در محفظهای به صورت جوشی ساخته میشوند. واحدهای صنعتی معمولأ در محفظههای با اتصال پیچی ساخته میشوند و به همین دلیل تعمیرات و بازرسی سادهای خواهند داشت اما هزینه ساخت بیشتری دارند.

در مبدلهای تجاری برای خودروهای با راندمان بالا، مخصوص مسابقه و سنگین، پمپ و توربین با سختکاری کورهای مقاومت بیشتری پیدا میکنند و در آن فلز برنج مذاب به درون درزها و اتصالات نفوذ کرده و پیوند قویتری بین تیغهها، هسته و حلقه(های) دایروی ایجاد میکند. از آنجا که در فرایند سختکاری کورهای انحنای بسیار کوچکی در نقطه اتصال تیغه به هسته یا حلقه دایروی ایجاد میشود، به صورت نظری باعث کاهش آشفتگی شده و منجر به افزایش راندمان میشود.

اعمال بار اضافه بر مبدل میتواند منجر به چندین حالت خرابی مختلف آن شود، بعضی از آنها در ذات خود خطرناک هستند:

سازندگان در حال حاضر

سازندگان در گذشته

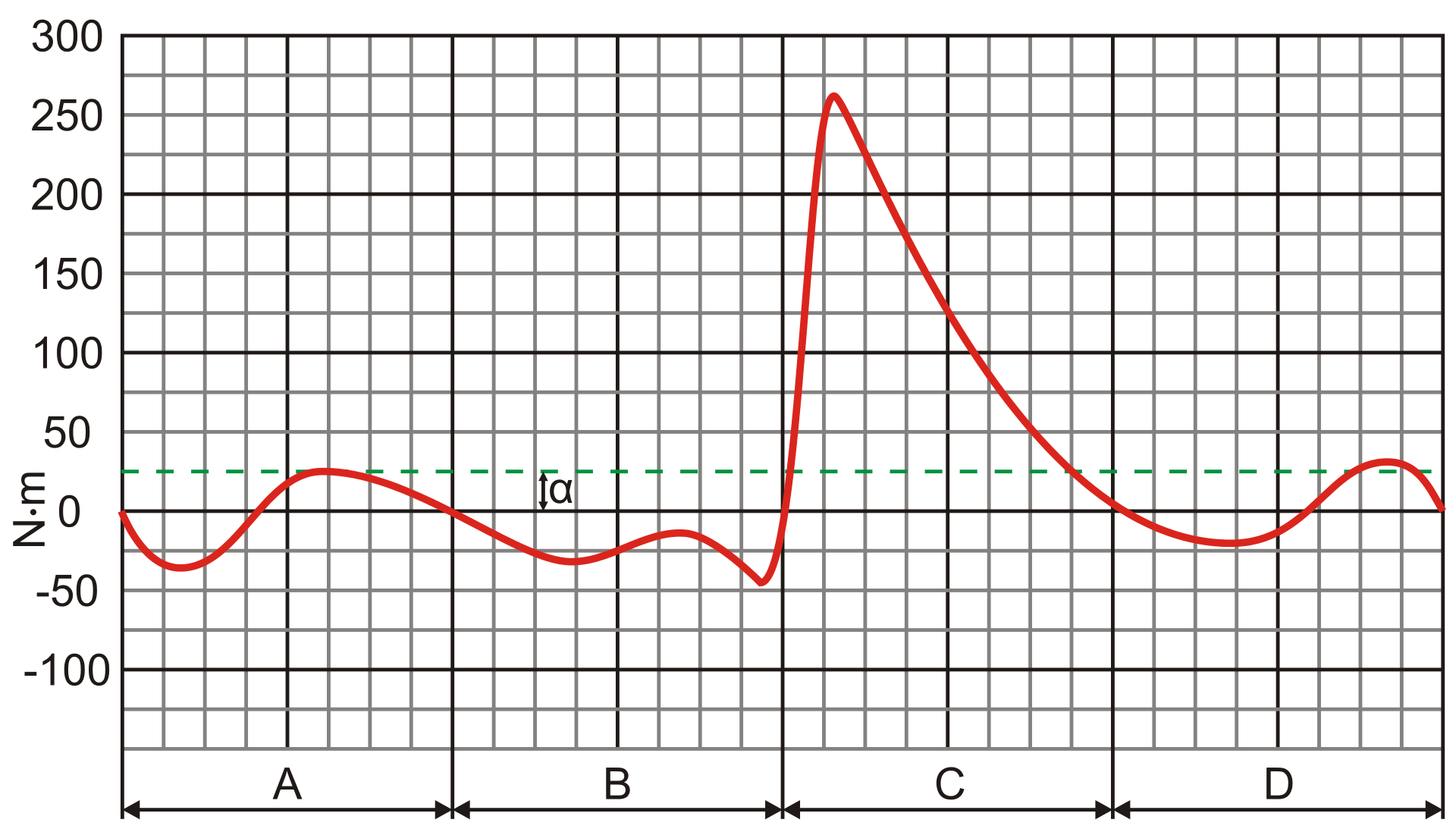

نمودار لحظه چرخش برای یک موتور احتراق داخلی چهار زمانه

α) متوسط زمانی موتور

دامنه توان یک موتور احتراق داخلی یا موتور الکتریکی شامل دامنه سرعتهای عملکردی است که تحت آن موتور در کاراترین حالت خود به سر میبرد. در حالی که موتورها در دامنه سرعت گستردهای کار میکنند، دامنه توان در اغلب موارد بسیار محدودتر از دامنه سرعت است و تنها نیم و یا مقدار کمتری از آن را شامل میشود (موتورهای الکتریکی استثناء هستند، قسمت مربوط به موتورهای الکتریکی را در ادامه بحث مشاهده نمایید).

به طور مشخص دامنه توان عبارت است از محدودهای از دامنه سرعت که در آن قله توان خروجی مشاهده گردد. دامنه توان یک موتور احتراق داخلی در یک خودروی بنزینسوز معمولأ از سرعتهای میانه (rpm 4000( که در آن بیشینه مقدار گشتاور تولید میشود شروع شده و با رسیدن به محدوده قرمز دور موتور بین rpm 5000 و rpm 6500 و رسیدن به بیشترین توان خاتمه پیدا میکند. در موتورهای دیزلی در خودروها و کامیونهای کوچک بیشترین گشتاور زیر rpm 2000 بوده و قله توان زیر rpm 5000 خواهد بود.

نمودار مقایسه توان و گشتاور یک موتور گشتاورمحور در مقابل یک موتور توانمحور

یک سیستم انتقال قدرت مکانیکی با استفاده از نسبتهای مختلف دنده به منظور فراهم نمودن قدرت در سرعتهای مختلف خودرو طراحی شده است. هدف از انتخاب نسبت دندهها نگه داشتن عملکرد موتور در دامنه توان آن است. هرچه این دامنه محدودتر باشد، دندههای بیشتری با نسبتهای نزدیکتر به هم لازم است. با انتخاب هوشمندانه دندهها، یک موتور میتواند همواره در دامنه توان خود در سرعتهای مختلف خودرو باقی بماند. با استفاده از این روش موتور خودرو در دورهای بسیار پایین و یا دورهای بسیار بالاتر از حد مجاز خود کار نخواهد کرد.

دامنه محدود توان معمولأ با استفاده از دستگاههای جدایش توان همانند کلاچ یا مبدل گشتاور به منظور دستیابی به دامنه گستردهتری از سرعت جبران میشود. یک سیستم انتقال قدرت پیوسته همچنین میتواند با نگه داشتن موتور در کار در سرعت بهینه این نقص را برطرف سازد.

در موتورهای احتراقی معمولی در خودروها، گشتاور در سرعت خلاص بسیار پایین است و معمولأ در دورهای بین rpm1500 و rpm 6500 به بیشینه مقدار خود میرسد و سپس کم و زیاد به درون محدوده دور موتور قرمز وارد میشود. در کمتر از دور موتور گشتاور بیشینه، مقایسه ایدهآل نیست. بالاتر از این سرعت بسیاری از عوامل نظیر اصطکاک بیش از حد، زمان مورد نیاز برای باز و بسته شدن سوپاپها و احتراق و جریان ناکافی ورودی شروع به محدود نمودن گشتاور میکنند. به دلیل افزایش ارتعاش و حرارت، معمولأ از محدودکننده خارجی دور موتور نیز استفاده میشود. توان معادل حاصلضرب گشتاور در سرعت دورانی است (همانند حاصلضرب نیرو در سرعت در سیستمهای خطی)، بنابراین قله توان در سرعتهای بالاتر تشکیل میشود جایی که هم گشتاور و هم RPM در مقادیر بالای خود هستند.

در موتورهای توربوشارژ و سوپرشارژ با توانایی تولید گشتاور بالا، یک سیستم تنظیم فشار ورودی اغلب گشتاور را نزدیک به یک سطح صاف در سرعت موتورهای مختلف نگه داشته تا تنش بر موتور کاهش یافته و کار با خودرو بدون کم شدن قله توان ادامه یابد.

دامنه توان میتواند در موتورسیکلتها و تعدادی از ماشینهای مسابقهای مانند ماشینهای فرمول 1 از RPM 14000 نیز بالاتر رود. چنین سرعتهای بالایی با استفاده از مواد سبکوزن در ساخت پیستونها و شاتونها با طول حرکت پایین به منظور کاهش اینرسی و در نتیجه کاهش تنش بر روی قطعات به دست میآید. پیشرفتها در تکنولوژی سوپاپها باعث شده که شناوری سوپاپ در چنین سرعتهایی کمتر شود. هر چه موتور بزرگتر باشد (به طور مشخص حرکت طولی پیستون) دامنه توان آن به سرعتهای پایینتر منتقل میشود.

در کابردهای مرسومتر، یک خودروی بنزینی امروزی با طراحی مهندسی مناسب و با استفاده از سیستم پاشش سوخت، کنترل کامپیوتری، سوپاپهای چندگانه و موتور مجهز به زمانبندی متغیر سوپاپها (VVT) که از سوخت مناسبی استفاده کند، میتواند انعطاف بسیار مناسبی در خودرو از خود نشان دهد و گشتاور مناسبی حتی در سرعتهای پایین موتور داشته و خروجی توان آن در دورهای rpm 1500 تا rpm 6500 مسطح بوده و بتواند از پس هر گونه مانوری در سرعتهای مختلف برآید. اگرچه به منظور شتابگیری قوی یا رسیدن به سرعتهای بالا درجاده هنوز هم به دور موتورهای بالا نیاز خواهیم داشت. اگرچه که دامنه توان تقریبأ اکثر دامنه دور موتور عملکردی را مخصوصأ در دنده اول در بر میگیرد (زیرا هیچ دنده دیگری برای سنگین کردن و هیچ «نقطه تختی» که در آن موتور هیچ گونه توانی تولید کند، وجود ندارد)، اما دامنه موثر در هر دنده تغییر پیدا میکند و در یک انتها توسط محدودکننده و یا در نقطهای بین قله توان و ناحیه قرمز دور موتور محدود شده و در آن مرحله توان افت کرده و در آن انتهای دیگر در سرعت کار در حالت خلاص محدود میشود.

یک موتور دیزلی معمولی برای استفاده در خیابان (سرعت بالا) اغلب دامنه باریکتری دارد و قله گشتاور آن در RPM پایینتر (1500 تا rpm 2000) است اما با شیب بیشتری پس از آن سقوط میکند و قله توان آن در حدود 3500 تا rpm 4500 است و دوباره در بالاتر از این سرعت قدرت خود را از دست میدهد. موتورهای دیزلی توربوشارژ با تاخیر در توربو (دامنه توان با ذات باریک و اغراقآمیز برای اکثر موتورهای توربوشارژ) این خصوصیات را حتی بهتر نشان میدهند. بنابراین انتخاب تولیدکننده (یا خریدار) برای سیستم دندهها و استفاده از نسبتهای موجود مهمتر خواهد بود تا بتوان به واسطه آن توان در دسترس را بهتر استفاده کرده و از فرو رفتن در نقاط تخت جلوگیری نمود.

موتورهای دیزلی بزرگتر در لوکوموتیوها و بعضی از موتورهای دریایی از نیروی الکترودیزلی استفاده میکنند. با این روش پیچیدگیهای دندهها همان گونه که در ادامه توضیح داده میشود، حذف میشود.

بزرگترین موتورهای دیزلی (سرعت پایین) همانند ژنراتورهای تولید برق در زمین و موتورهای دیزلی کشتیها در دریا، تنها با سرعت چند صد RPM و حتی کمتر کار میکنند و در حالت خلاص دور موتور آنها در حدود 20 تا rpm 30 خواهد بود. این موتورها اغلب از نوع موتورهای دیزلی دو زمانه هستند.

موتورهای الکتریکی از بسیاری از لحاظ مخصوصأ از لحاظ دامنه توان در نوع خود یکتا هستند. خصوصیات دقیق آنها با توجه به نوع موتور میتواند بسیار مختلف باشد. گشتاور بیشینه یک موتور معمولی (جاروبرقی، ماشینهای کوچک، دریل، و موتورهای استارت) در سرعت صفر (درجا) رخ داده و با افزایش rpm کاهش پیدا میکند. برای موتورهای القایی متصل به منبع برق متناوب با فرکانس ثابت (اکثر کاربردهای مرسوم)، بیشینه گشتاور معمولأ کمی پایینتر از RPM سنکرون است و در این rpm به صفر میل کرده و در بالاتر از آن منفی میشود (ژنراتور القایی)؛ در RPM پایین گشتاور معمولأ اندکی کمتر است. موتورهای سنکرون را میتوان تنها در سرعت سنکرون منبع برق AC استفاده نمود. در کاربردهای امروزی، موتورهای سنکرون و القایی را همراه با کنترل فرکانس استفاده میکنند که میتوان برای مثال از موتورهای الکتریکی بدون برق مستقیم نام برد. در این مورد در صورتی که محدودیتهای خراجی اعمال نشود، بیشینه گشتاور در RPMهای پایین به دست میآید.

برای مثال موتور AC موجود در خودروی تسلا مدل Roadster در سال 2008 بیشینه گشتاور تقریبأ یکنواختی از سرعت صفر تا rpm 6000 تولید میکند در حالی که بیشینه توان در حدود rpm 10000 بوده و بعد از آن گشتاور افت پیدا میکند. خط قرمز Roadster در rpm 14000 است. دیگر موتورهای الکتریکی ممکن است در حقیقت بیشینه گشتاور را در کل دامنه عملکردی خود تولید نمایند اما بیشینه سرعت کاری آنها به دلیل افزایش اعتمادپذیری محدود شده باشد.

توربینهای گاز درمقایسه با دیگر موتورها در سرعتهای rpm به شدت بالایی کار میکنند و دامنه توان باریکی دارند. پاسخ به دریچه (افزایش قدرت) در آنها بسیار ضعیف بوده و عملأ قابلیت تغییر در وضعیت دریچه سوخت (و تغییر در دور خود) را ندارند.

شما میتوانید برای اطلاعات بیشتر در خصوص خرید انواع لوازم یدکی با کیفیت و اصل به خصوص خرید لوازم یدکی هیوندای و لوازم یدکی کیا با کارشناسان ما در ارتباط باشید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED