در موتورهای احتراق داخلی، زمانبندی متغیر سوپاپها (VVT) فرآیندی است که طی آن، زمانبندی برای بلندشدن (بازشدن) یک سوپاپ به صورت متغیر است. از این روش معمولاً برای بهبود در عملکرد، کاهش میزان مصرف سوخت یا انتشار آلایندهها استفاده میشود. از این روش به صورتی فزاینده در سیستمهای احتراقی استفاده میشود که در آنها سوپاپها به صورت متغیر بلند میشوند. به روشهای مختلف میتوان به این امکان دست یافت که از جمله میتوان به دستگاههای مکانیکی تا سیستمهای الکتروهیدرولیکی و بدون بادامک اشاره نمود. مقررات مربوط به نشر آلایندهها روز به روز سختگیرانهتر میشوند و همین امر باعث شده است تا بسیاری از خودروسازان به سمت استفاده از سیستمهای VVT روی آورند.

در موتورهای دو مرحلهای نیز از یک سیستم سوپاپ قدرت برای دستیابی به نتایجی مشابه با VVT استفاده میشود.

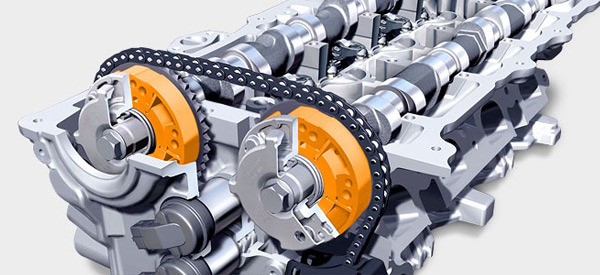

سرسیلندر هوندا K20Z3. در این موتور از تایمینگ (زمانبندی) متغیر برای سوپاپهای ورودی استفاده میشود

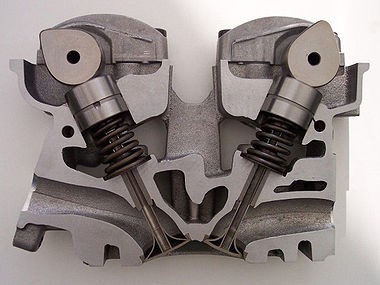

در موتورهای احتراق داخلی، از مجموعهای از سوپاپها برای کنترل جریانِ مکش به درون محفظه احتراق و دفع گازهای خروجی از آن استفاده میشود. زمانبندی، مدتزمان و بازشدن یا بلندشدن این سوپاپها، اثرات بسزایی بر روی عملکرد موتور دارند. بدون استفاده از سوپاپهایی با زمانبندی متغیر یا بازشدن سوپاپ به صورت متغیر، زمانبندی سوپاپ برای تمامی سرعتها و شرایط مختلف یکسان خواهد بود و بنابراین، ضروری است تا سبک و سنگینهایی انجام شود. موتورهایی که مجهز به سیستم فعالسازی برای زمانبندی متغیر سوپاپها هستند، این محدودیت را ندارند و بنابراین، عملکرد موتور در محدوده کاری آن بهتر خواهد بود.

در موتورهای پیستونی، معمولاً از سوپاپهایی استفاده میشود که توسط فعال میشوند. بادامکها در چرخه مکش و خروج، سوپاپ را برای مدت زمانی مشخص باز میکنند (بلند میکنند). زمانبندی برای باز و بستهشدن سوپاپ نسبت به مکان میللنگ بسیار مهم است. میلبادامک نیز از طریق تسمهتایم، چرخدنده یا زنجیر، توسط میللنگ به حرکت در میآید.

زمانی که موتور با سرعت بالا کار میکند، ضروری است تا مقدار هوای زیادی به آن وارد شود. اما پیش از آنکه مقدار هوای کافی وارد محفظه احتراق شود، ممکن است سوپاپ بسته شده و در نتیجه، عملکرد موتور افت کند. از سوی دیگر، در صورتی که میلبادامک به گونهای باشد که سوپاپ ورودی برای مدتی طولانی باز بماند -مانند موردی که در بادامکهای ماشینهای مسابقهای دیده میشود- آنگاه در سرعتهای پایین موتور هم مشکلاتی مشاهده خواهد شد. در صورتی که وقتی سوپاپ خروجی باز میشود، سوپاپ ورودی همچنان باز باشد، مقداری از سوختی که هنوز نسوخته است، از موتور خارج میشود. در این صورت، عملکرد موتور افت کرده و در عین حال، آلایندههای بیشتری نیز از موتور خارج میشوند.

در سیستمهای اولیه برای زمانبندی متغیر سوپاپها، از تنظیم به صورت گسسته (پلهای) استفاده میشد. به عنوان مثال، در سرعتهای دورانی کمتر از rpm 3500 از یک مدل زمانبندی و در سرعتهای بالاتر از rpm 3500 از مدل دیگری استفاده میشد.

در سیستمهای پیشرفتهتر برای «زمانبندی متغیر سوپاپها به صورت پیوسته» از یک زمانبندی پیوسته (بینهایت) برای زمانبندی سوپاپها استفاده میشود. بنابراین، میتوان زمانبندی را به گونهای بهینه ساخت که برای سرعتها و شرایط مختلف موتور مناسب باشد.

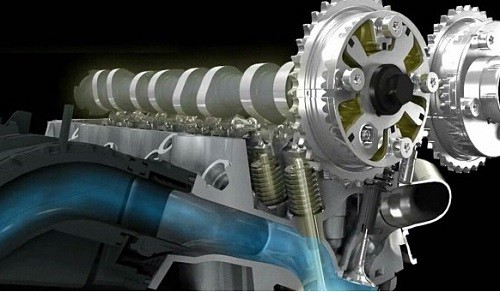

سادهترین شکل VVT، فازبندی بادامک است. در این روش، زاویه فاز میلبادامک نسبت به میللنگ، به جلو و عقب دوران میکند. بدین ترتیب، سوپاپها دیرتر یا زودتر باز و بسته میشوند؛ اما در این حالت، میللنگ بلند میشود و مدت زمان را نمیتوان صرفاً با استفاده از یک سیستم فازبندی برای بادامک تغییر داد.

دستیابی به مدت زمان متغیر در یک سیستم VVT مستلزم استفاده از یک سیستم پیچیدهتر، مانند چند پروفایل بادامک یا بادامکهای نوسانکننده است.

بستهشدن دیرهنگام سوپاپ مکش (LIVC). در اولین مدل از سیستمهای زمانبندی متغیر پیوسته برای سوپاپها، سوپاپ ورودی اندکی بیشتر از موتورهای سنتی باز میماند. این کار باعث میشود تا در واقع پیستون در مرحله تراکم، هوا را به بیرون از سیلندر براند و سپس آن را به درون منیفولد مکش بازگرداند. خروج هوا باعث میشود تا فشار بیشتری در منیفولد ایجاد شده و در مراحل مکش بعدی، هوایی که به درون کشیده شده است، فشار بیشتری خواهد داشت. بر اساس مشاهدات، بستهشدن دیرهنگام سوپاپ مکش، افت ناشی از پمپشدن را در حین شرایط بار جزئی تا حدود 40% کاهش داده و انتشار آلایندههای اکسید نیتریک (NOx) را تا حدود 24% کاهش میدهد. بیشینه گشتاور موتور نیز تنها 1% کم شده و آلایندههای هیدروکربنی نیز تغییری ندارند.

بستهشدن زودهنگام سوپاپ مکش (EIVC). یکی دیگر از روشهای موجود برای کاهش افتهای ناشی از پمپشدن در سرعتهای پایین موتور و شرایط خلأ زیاد، بستن سوپاپ مکش در زمانی کمتر از زمان نرمال آن است. برای این کار، سوپاپ مکش را در میانه راه در مرحله مکش میبندند. تقاضای هوا/سوخت در شرایط بار کم بسیار پایین است و کار مورد نیاز برای پرکردن سیلندر نیز نسبتاً بالا است. به همین دلیل، بستن زودهنگام سوپاپ مکش میتواند تا حد زیادی افتهای ناشی از پمپ را کاهش دهد. نتایج حاصل از تحقیقاتی که در این زمینه انجام شدهاند، حاکی از آن است که بستهشدن زودهنگام سوپاپ مکش میتواند افت ناشی از پمپ را تا حدود 40% کاهش داده و میزان مصرف سوخت را تا 7% کم کند. همچنین در شرایط بار جزئی نیز میزان آلایندههای اکسیدنیتریک تا حدود 24% کم میشوند. یکی از معایب محتمل در بستهشدن زودهنگام سوپاپهای مکش نیز این است که این روش باعث میشود تا دمای دورن محفظه احتراق کاهش یافته و در نتیجه، میزان نشر آلایندههای هیدروکربنی افزایش مییابد.

بازشدن زودهنگام سوپاپ مکش. بازشدن زودهنگام سوپاپ مکش نیز یکی دیگر از مدلهایی است که قابلیت زیادی برای کاهش در میزان آلایندهها دارد. در موتورهای سنتی، فرآیندی به نام همپوشانی سوپاپ وجود دارد که از آن برای کنترل دمای سیلندر استفاده میشود. با بازشدن زودهنگام سوپاپ ورودی، برخی از گازهای خنثی یا سوختهشده در خروجی از طریق سوپاپ مکش، به درون سیلندر باز میگردند و در لحظه، در منیفولد مکش سرد میشوند. این گازهای خنثی، سپس در مرحله مکش بعدی سیلندر را پر میکنند. این امر به کنترل دمای سیلندر و همچنین آلایندههای اکسیدنیتریک کمک میکند. این روش همچنین منجر به افزایش کارآیی حجمی نیز میشود، زیرا گازهای کمتری در مرحله خروج، خارج میشوند.

بستهشدن زودهنگام/دیرهنگام سوپاپ خروجی. زمانبندی برای بستهشدن زودهنگام یا دیرهنگام سوپاپ خروجی را میتوان به گونهای طراحی نمود که میزان آلایندهها کم شوند. در مدلهای سنتی، سوپاپ خروجی باز میشود و گاز خروجی توسط پیستون، در هنگام بالارفتن آن از سیلندر به بیرون رانده میشود و به منیفولد خروجی وارد میشود. مهندسین میتوانند با دستکاری و تغییر در زمانبندی سوپاپ خروجی، میزان گاز خروجیای که در سیلندر باقی میماند را کنترل کنند. با باز نگهداشتن سوپاپ خروجی برای مدتی کمی طولانیتر، سیلندر بیشتر هم خالی میشود و فضای بیشتری برای ورود مخلوط هوا و سوخت در مرحله مکش ایجاد میشود. در صورتی که سوپاپ اندکی زودتر بسته شود، گاز خروجی بیشتری در سیلندر باقی میماند و بنابراین، مصرف سوخت بهتر میشود. این کار باعث میشود تا کارآیی در تمامی شرایط بهتر شود.

مهمترین عاملی که باعث شده است تا از این فناوری به طور گسترده در تولید خودروها استفاده نشود، قابلیت تولید ابزار مقرون به صرفه برای کنترل زمانبندی سوپاپ بر اساس شرایط داخلی موتور است. در موتوری که با سرعت 3000 دور بر دقیقه میچرخد، میلبادامک در هر ثانیه 25 بار میچرخد. بنابراین، برای آنکه سوپاپ بتواند در زمانهای دقیق خود به درستی کار کند و عملکرد موتور بهتر شود، زمانبندی سوپاپ باید دقیق باشد. در اکچواتورهای بدون بادامک سوپاپ یعنی سیستمهای الکترومغناطیسی و نیوماتیکی، کنترل بیشتری بر روی زمانبندی دقیق سوپاپها وجود دارد. اما در سال 2016، استفاده از این نوع سیستمها دیگر نمیتوانند روشی مقرون به صرفه برای تولید خودروها باشند.

تاریخچه تحقیقات برای یافتن روشهای زمانبندی متغیر برای بازشدن سوپاپها به عصر موتورهای بخار بر میگردد. در آن زمان، به مدت زمان بازشدن سوپاپها «قطع بخار» میگفتند. در چرخدنده سوپاپهای استیفنسون که در لوکوموتیوهای بخار اولیه به کار رفته بودند، از قطع متغیر استفاده شده بود. در این لوکوموتیوها، تغییرات در زمان ورود بخار به درون سیلندرها در حین اعمال توان قطع میشد.

در روشهای اولیه برای قطع متغیر، مدلهای قطعِ ورود با مدلهای قطع خروج به صورت ترکیبی با هم مورد استفاده قرار میگرفتند. با ظهور مقدار کورلیس، قطع ورود و قطع خروج از هم جدا شدند. از این مدلها به وفور در موتورهای ایستا با سرعت ثابت و بار متغیر استفاده شد. در این موتورها از قطع ورودی استفاده میشد و بنابراین، گشتاور را به صورت مکانیکی با استفاده از یک گاورنر گریز از مرکز و سوپاپهای توقف کنترل میکردند.

با ظهور و استفاده از سوپاپها، از یک چرخدنده ساده برای سوپاپ که با میل سوپاپ (میلبادامک) کار میکرد، استفاده شد. در این مدلها میتوان با استفاده از بادامکهایی با پروفایل متغیر که از طریق گاورنر، با فاصلهای مشخص در راستای میللنگ قرار میگیرد، به قطع متغیر دست یافت. خودروهای بخار سرپولت، بخاری با دما و فشار بالا تولید میکردند و در آنها باید از سوپاپ استفاده میشد. بنابراین، از مکانیزمهای میلبادامکی لغزنده در این موتورها استفاده شد که نه تنها امکان قطع متغیر را فراهم میکردند، بلکه امکان ذخیرهشدن در موتور هم به وجود میآمد.

در یکی از موتورهای آزمایشی کلرگت با توانی برابر با 200 اسب بخار مدل در دهه 1910، از یک میلبادامک لغزنده برای تغییر در زمانبندی سوپاپ استفاده شد. در برخی از مدلهای موتور رادیال بریستول ژوپیتر مربوط به دهه 1920 نیز از یک چرخدنده برای زمانبندی متغیر سوپاپ استفاده شده بود. از این چرخدنده اساساً برای زمانبندی سوپاپ ورودی به صورت متغیر در نسبتهای تراکم بالاتر استفاده شده بود. در موتور لیکامینگ R-7755 نیز یک سیستم زمانبندی متغیر برای سوپاپ به کار رفته بود. این سیستم دارای دو بادامک بود که خلبان میتوانست هر یک از آنها را انتخاب کند. یکی از این بادامکها مخصوص برخاست هواپیما، تعقیب و گریز مناسب بود و از بادامک دیگر در زمان کروز به صورت اقتصادی استفاده میشد.

تمایل برای تغییر در زمانبندی متغیر برای بازشدن سوپاپها و در نتیجه، تطبیق و تناسب برای سرعتهای دورانی مختلف موتورها برای اولین بار در دهه 1920 مطرح شد. در آن زمان، بیشترین حد مجاز دور موتور (RPM) عموماً افزایش مییافت. تا آن سالها، RPM موتور در حالت خلاصی آن و همچنین در زمان عملیاتی موتور تقریباً با هم برابر بودند و این بدان معنا بود که نیازی به تغییر در مدت زمان سوپاپها حس نمیشد. چیزی قبل از سال 1919 بود که لاورنس پومروی، طراح واکسال چیف، یک موتور 4.4 لیتری ابداع نمود و پیشنهاد کرد که از آن میتوان به جای مدل 98-30 در آن زمان استفاده نمود. موتور ابداعی جدید او نوع-H نام گرفت. در موتور ابداعی او، یک سر بالایی میلسوپاپ باید به صورت طولی حرکت میکرد تا لوبهای مختلف میلبادامک درگیر شوند. در دهه 1920 بود که اولین طرحها برای مدت زمان متغیر در بازشدن سوپاپها مطرح شدند که از آن جمله میتوان به پتنت شماره 1527456 در ایالات متحده اشاره نمود.

در سال 1958 میلادی، پورشه درخواستی را برای دریافت یک طرح در آلمان ارائه نمود. این شرکت همچنین یک درخواست برای دریافت طرح انگلیس به شماره GB861369 نیز ارائه کرده و منتشر ساخت. در اختراع پورشه، از یک بادامک نوسانکننده برای بلندکردن سوپاپ و مدت زمان آن استفاده شده بود. سوپاپ دسمودرامیک از طریق یک میله کششی و فشاری از سوی یک شفت خارج از مرکز یا یک صفحه افشانه به حرکت در میآید. مشخص نیست که آیا اصلاً هیچ نمونه کاری برای این سیستم ارائه شده است یا خیر.

شرکت خودروسازی فیات، اولین شرکتی بود که یک پتنت را در زمینه زمانبندی متغیر برای سوپاپ در خودرو به ثبت رساند. این سیستم دارای یک سیستم بلندکردن (باز کردن) متغیر بود. این سیستم توسط جیووانی تورازا در اواخر دهه 1960 ابداع شد و در آن، از فشار هیدرولیک برای ایجاد تغییر در شاهین دنباله های بادامک استفاده شده بود (شماره پتنت ایالات متحده 3641988). فشار هیدرولیک بسته به سرعت موتور و فشار مکش تغییر میکرد. تغییر در بازشدن به طور نوعی برابر با 37% بود.

آلفارومئو نیز اولین سازندهای بود که از سیستم زمانبندی متغیر سوپاپها در تولید خودروهای خود استفاده کرد (شماره پتنت 4231330 ایالات متحده). در مدلهای تزریق سوخت سال 1980 و مدل عنکبوتی آلفارومئو سال 2000، یک سیستم مکانیکی VVT وجود داشت. این سیستم توسط اینگ جیامپائولو گارسیا در دهه 1970 ساخته شده بود. در تمامی مدلهای عنکبوتی آلفا رومئو از سال 1983 به بعد، از VVT الکترونیکی استفاده شده است.

در سال 1989، هوندا سیستم VTEC خود را منتشر ساخت. در مدل قدیمیتر نیسان NVCS فازبندی میل سوپاپ (میل بادامک) تغییر میکند، اما در VTEC در سرعتهای بالای موتور، بر روی یک پروفایل بادامکی مجزا سوئیچ میشود تا توان بیشینه بهتر شود. اولین موتور VTEC که هوندا تولید کرد، B16A بود که بر روی مدلهای اینتگرا، CRX و هاچبک سیویک نصب شد. این مدلها در ژاپن و اروپا وجود دارند.

در سال 1992، پورشه برای اولین بار VarioCam (بادامک متغیر) را معرفی نمود. این مدل، اولین سیستمی بود که دارای قابلیت تنظیم پیوسته بود (در تمامی مدلهای قبلی، از تنظیم گسسته استفاده میشد). این سیستم بر روی پورشه 968 مورد استفاده قرار گرفت و از آن فقط برای سوپاپهای مکش استفاده شده بود.

از سیستم زمانبندی متغیر سوپاپها برای موتور موتورسیکلتها نیز استفاده شده است، اما به واسطه جریمههای اعمالی در وزن سیستم، استفاده از این سیستم برای موتورسیکلتها در سال 2004 به عنوان یک «نمایش فنی» غیر سودمند مطرح شده است. از آن موقع به بعد، موتورسیکلتهایی که در آنها از سیستم VVT استفاده شده است، عبارتند از: کاوازاکی 1400GTR/کانکورز 14 (سال 2007)، دوکاتی مولتیاسترادا (سال 2015)، BMW R1250GS (سال 2019) و یاماها YZF-R15 V3.0 (سال 2017).

از سیستمهای زمانبندی متغیر سوپاپها در موتورهای وسایل دریایی نیز استفاده شده است. در VVT موتور دریایی ولوو پنتا از یک فازبندیکننده بادامکی استفاده شده است که به وسیله ECM کنترل میشود که بر اساس زمانبندی میلبادامک به صورت پیوسته به جلو رفته و بر میگردد.

در سال 2007، شرکت کاترپیلار موتورهای ایسرت C13 و C15 خود را توسعه داد که در آنها از فناوری VVT برای کاهش میزان آلایندههای NOx استفاده شده بود تا از استفاده از چرخش گاز خروجی (EGR) پس از الزامات سال 2002 سازمان حفاظت از محیط زیست (EPA) ایالات متحده جلوگیری کند.

در سال 2010 نیز شرکت میتسوبیشی تولید مدل 4N13 1.8L DOHC I4 را آغاز نمود. این مدل، اولین موتور دیزلی برای خودروهای سواری بود که در آن از یک سیستم زمانبندی متغیر برای سوپاپها استفاده شده بود.

خودروسازان معمولاً از نامهای بسیار مختلفی برای توضیح انواع مختلف سیستمهای زمانبندی متغیر سوپاپها استفاده مینمایند. این اسامی به شرح زیر هستند:

فازبندیکننده مدل بالچهای هیدرولیکی در یک مدل برشدادهشده از موتور هیوندای T-GDI

در این روش از دو پروفایل برای بادامک استفاده میشود. همچنین یک فعالساز (دریچه) تعبیه شده است که بین این دو پروفایل سوئیچ انجام میدهد (و این سوئیچ معمولاً در سرعتهای مشخصی از موتور اتفاق میافتد). سوئیچ بادامک همچنین میتواند امکان بلندکردن سوپاپها به صورت متغیر با مدت زمان متغیر را فراهم نماید. در هر صورت، این تنظیم به صورت گسسته بوده و به صورت پیوسته انجام نمیشود.

اولین استفاده از این سیستم در تولید، در سیستم VTEC هوندا بود. در VTEC، فشار هیدرولیک تغییر میکند تا بتواند پینی را که بلندشدن در بالا را قفل میکند و همچنین بازوی رقاصک مخصوص برای مدت زمان زیاد نسبت به یک لیفت پایین مجاور و بازو(های) رقاصک مدت زمان کم را فعال نماید.

بسیاری از سیستمهای VVT که از آنها در تولید استفاده میشود، از نوع فازبندی بادامک هستند که در آنها از یک وسیله به نام تغییردهنده استفاده میشود. این وسیله، امکان تنظیم زمانبندی برای بادامک به صورت پیوسته را فراهم مینماید (هر چند در بسیاری از سیستمهای اولیه صرفاً از تنظیم گسسته استفاده شده است). در هر صورت، مدت زمان و بلندشدن (لیفت) را نمیتوان تنظیم نمود.

در این مدلها، از یک حرکت نوسانی و رقاصکی در بخشی از یک لوب بادامک استفاده میشود که بر روی یک دنباله عمل میکند. سپس، این دنباله ، سوپاپ را باز و بسته میکند. در برخی از سیستمهای بادامکی نوسانی، از یک لوب بادامک به صورت قراردادی استفاده میشود، اما در بعضی دیگر از مدلها از یک لوب بادامک خارج از مرکز و یک میله اتصال استفاده میشود. اصلی که از آن استفاده میشود، مشابه با همان اصلی است که در موتورهای بخار از آنها استفاده میشود. در موتورهای بخار، اساساً مقدار بخاری که وارد سیلندر میشود، به وسیله نقطه «قطع بخار» تنظیم میشود.

مزیت این مدل آن است که تنظیم لیفت و مدت زمان به صورت پیوسته تنظیم میشوند. اما در این سیستمها، بلندشدن (لیفت) متناسب با مدت زمان است و به همین دلیل، لیفت و مدت زمان را نمیتوان به صورت مجزای از یکدیگر تنظیم نمود.

در موتورهای BMW (ولوترونیک)، نیسان (VVEL) و تویوتا (ولوماتیک)، سیستمهای بادامک نوسانی صرفاً بر روی سوپاپهای مکش کار گذاشته میشوند.

در سیستمهای محرک بادامک خارج از مرکز از یک مکانیزم دیسکی خارج از مرکز استفاده میشود که سرعت زاویهای لوب بادامک را در حین دوران آن کم و زیاد میکند. تنظیم لوب به صورتی که در دوره بازشدن آن، سرعتی کمتر داشته باشد، معادل با آن است که مدت زمان بیشتر شود.

مزیت این سیستم هم آن است که میتوان مدت زمان را به صورت مستقل از لیفت تغییر داد (اما در این سیستم، لیفت تغییر نمیکند). عیب این روش هم آن است که برای هر سیلندر باید از دو محرک خارج از مرکز و کنترلرها استفاده شود (یکی برای سوپاپهای مکش و یکی هم برای سوپاپهای خروجی). این امر منجر به پیچیدهتر شدن سیستم و بالارفتن هزینههای آن میشود.

MG Rover تنها سازندهای است که در موتورهای خود از این سیستم استفاده کرده است.

در این سیستم، یک لوب بادامک وجود دارد که در راستای طول تغییر میکند (شبیه به یک مخروط است). یک سر لوب بادامک دارای مدت زمان کوتاهتر و با پروفایل لیفت کمتر است. سر دیگر لوب، اما دارای مدت زمان طولانیتر و پروفایل لیفت بزرگتر است. در بین این دو سر، لوب میتواند یک گذار نرم بین این دو پروفایل ایجاد نماید. با تغییر مساحت بخشی از لوب بادام که در تماس با دنباله قرار دارد، میتوان مقدار لیفت و مدت زمان را به صورت پیوسته تغییر داد. این کار را میتوان با حرکتدادن میل بادامک در جهت محوری (یعنی با لغزاندن آن بر روی موتور) انجام داد. بدین ترتیب، دنباله ایستا در معرض یک پروفایل متغیر لوب قرار میگیرد تا مقادیر مختلفی از لیفت و مدتزمان را تولید کند. عیب این روش هم آن است که پروفایلهای بادامک و دنباله آن باید به قدری با دقت طراحی شوند که تنش ناشی از تماس (ناشی از پروفایل متغیر) کمینه باشد.

فراری معمولاً از این سیستم استفاده مینماید، اما مدلهای تولیدی دیگری را نمیشناسیم که از این سیستم استفاده کرده باشند.

هیچ موتوری را نمیشناسیم که از این سیستم استفاده کرده باشد.

در این سیستم از دو میلبادامک موازی (با فاصلهای نزدیک به هم) استفاده میشود. یک دنباله راهنما هم وجود دارد که هر دو میلبادامک را امتداد داده و به صورت همزمان بر روی هر دو لوب عمل میکند. هر یک از این میلبادامکها دارای یک مکانیزم فازبندی است که امکان تنظیم مکان زاویهای آن نسبت به میل بادامک موتور را فراهم مینماید. یکی از لوبها بازشدن سوپاپ و لوب دیگر، بستهشدن همان سوپاپ را کنترل میکند. بدین ترتیب، مدت زمان متغیر را میتوان از طریق فضای بین این دو رویداد به دست آورد.

معایب این مدل نیز به شرح زیر است:

هیچ موتوری را نمیشناسیم که از این سیستم استفاده کرده باشد.

در این سیستم، یک دنباله، جفت لوبهایی را که با فاصلهای نزدیک نسبت به هم قرار گرفتهاند، امتداد میدهد. تا حد زاویهای شعاع دماغه، دنباله سطح ترکیبی دو لوب را به صورت یک سطح پیوسته و نرم «میبیند». وقتی که لوبها دقیقاً همراستای با مدت زمان هستند، در مینیمم قرار میگیرند (و برابر با هر یک از لوبها به تنهایی هستند). زمانی که در حد نهایی ناهمراستایی خود قرار میگیرند، مدت زمان در بیشینه قرار میگیرد. محدودیت پایه این طرح هم این است که صرفاً امکان تغییر در مدت زمان به اندازه شعاع واقعی دماغه لوب وجود دارد (در درجههای میل بادامک یا دو برابر این مقدار در درجههای میللنگ). در عمل، این مدل بادامک متغیر دارای محدوده بیشینهای از تغییر در مدت زمان و در حدود چهل درجه میللنگ است.

این اصل کاری همان چیزی است که در پس اولین مدلهای پیشنهادی برای بادامکهای متغیر در فایلهای پتنت USPTO در سال 1925 (1527456) مشاهده میشود. «شفت سلمون» از این مدل است.

این میل بادامک همچنین تحت عنوان «دو شفت (پلوس) هممحور به همراه پروفایل با حرکت مارپیچی» هم شناخته میشود. از این سیستم در بسیاری از موتورهای تولیدی مورد استفاده قرار گرفته است.

اصل کاری در این سیستم مشابه با همان چیزی است که در نوع قبلی به آن اشاره شد و بنابراین، ما میتوانیم از همان پروفایل لوب با همان مدت زمان پایه استفاده کنیم. اما به جای آنکه دوران در یک صفحه تکی انجام شود، تنظیم را میتوان هم به صورت محوری و هم به صورت دورانی انجام داد که یک حالت مارپیچی یا یک جنبه سهبعدی برای حرکت آن حاصل میشود. این حرکت میتواند بر محدودیتهای مربوط به محدوده مدت زمان در نوع قبلی غلبه نماید. محدوده مدت زمان از نظر تئوری نامحدود است، اما معمولاً در مرتبه یکصدم درجه میل بادامک قرار میگیرد. این مقدار میتواند بسیاری از موقعیتهای مختلف را پوشش دهد.

بر اساس گزارشات، تولید این بادامک دشوار بوده و گران از آب در میآید. برای تولید این بادامک باید ماشینکاری دقیقی برای تولید مارپیچ شده و سپس، مونتاژ نیز باید به دقت و با احتیاط انجام شود.

در موتورهایی که در آنها از میل بادامک برای به حرکت در آوردن سوپاپها استفاده نمیشود، برای زمانبندی متغیر برای سوپاپها و بلندکردن سوپاپها به صورت متغیر، انعطافپذیری بیشتری وجود دارد. با این حال، تاکنون هیچ موتور بدون بادامکی برای خودروهای جادهای تولید نشده است.

در این سیستم، از روغن لوب برای بستن سوپاپ ورودی استفاده میشود. مکانیزم مخصوص برای بازکردن سوپاپ مکش دارای یک زیرسوپاپی برای سوپاپ و یک پیستون در درون محفظه است. یک سوپاپ سلونوئیدی هم تعبیه شده است که به وسیله سیستم کنترل موتور کنترل میشود که انرژی لازم را از آن دریافت مینماید. در حین بلندشدن بادامک، روغن از طریق یک سوپاپ یکطرفه وارد میشود و درون محفظه را پر میکند. راه برگشت به مخزن تخلیه نیز به وسیله زیرسوپاپی سوپاپ مسدود شده است. در حین حرکت بادامک به سمت پایین، در یک زمان مشخص، راه برگشت باز میشود و فشار روغن، به دورن مخزن تخلیه موتور آزاد میشود.

برای کسب اطلاعات در خصوص خرید لوازم یدکی هیوندای و لوازم یدکی کیا میتوانید با شماره های درج شده در سایت تماس بگیرید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED