همانطور که صرفهجویی در وزن و هزینه موجب تغییراتی در فرآیند انتخاب مواد خودرو میشود، تولیدکنندگان تجهیزات اصلی (OEMها) نگاه سختگیرانهتری به فولاد با روکش آلیاژی که معمولا برای باکهای سوخت استفاده می شده، دارند. این مقاله فولاد و پلاستیک را برای ساخت مخزن گاز با توجه به ویژگیهای عملکردی و آنالیز مزایا و معایب، مقایسه میکند. مسائل قانونی و فعالیتهای فعلی OEM در نظر گرفته شدهاست.

از نظر تاریخی، فولاد با پوشش ترنه (یک پوشش ۸٪ قلع-سرب) ماده اصلی ساخت باک خودرو بودهاست؛ با این حال، مسائل متعددی در حال تغییر معیارهای عملکردی که باید برآورده شوند، هستند و در نتیجه کاربرد محصولات فولادی را تهدید میکنند. مسائل موثر در تغییر مواد اولیه عبارتند از قانون، افزایش طول عمر مورد نیاز قطعه به ۲۴۱۳۵۰ کیلومتر / ده سال، نفوذپذیری، وزن، بستهبندی، ایمنی و هزینه است. در این مقاله، ویژگیهای عملکردی جایگزینهای پلاستیک و فولاد از دیدگاه تولیدکننده تجهیزات اصلی (OEM) در حوزههای مهم قابلیت تولید، هزینه، طراحی، وزن، ایمنی، خوردگی و قابلیت بازیافت مورد بررسی قرار گرفتهاست.

تجزیه و تحلیل مقایسهای جایگزینهای مختلف پلاستیک و فولاد نشان میدهد که فولاد ماده مقرونبهصرفهای است که تمام معیارهای عملکردی مورد نیاز را برآورده میکند. مقایسهی به طور خاص در مورد هزینه باکهای پلاستیکی جدید (یعنی چند لایه یا با پوشش عایق) با باکهای فولادی جدید هنوز مورد نیاز است. بسیاری از محرکها مانند کاهش سرب، سوختهای پاک، نفوذپذیری، و وزن نتیجه مستقیم فشارهای قانونی و نظارتی هستند که در مسائل فرعی توصیف شدهاند.

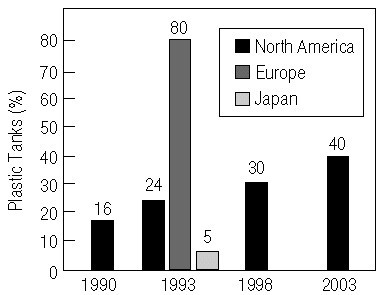

از اواسط دهه ۱۹۸۰، خودروسازان، باکهای سوخت از جنس فولاد پوشش دار را با باکهای پلاستیکی جایگزین کردهاند. در طول سال ۱۹۹۳، تقریبا ۳- ۷/۲ میلیون ماشین و کامیون ساختهشده در آمریکای شمالی از باکهای غیر فلزی استفاده کردند. که این نشاندهنده ۲۲ تا ۲۵ درصد بازار در مقایسه با ۱۶ % در سال ۱۹۹۰ است. در مقایسه، بازار اروپا ۷۰ تا ۹۰ درصد از باکهای پلاستیکی استفاده میکند و بازار ژاپن ۵ درصد از باکهای پلاستیکی استفاده میکند (شکل ۱).

شکل 1. پیش بینی استفاده از پلاستیک در باکهای سوخت در سالهای 1998 و 2003 بر اساس گزارش دلفی .VII

اگرچه باکهای پلاستیکی به دلیل استانداردهای سخت گیرانه نفوذ، عقبگرد داشتهاند، برخی از کارشناسان بر این باورند که کاربرد آنها تا پایان دهه با تبدیل فنآوری جدید پلاستیک به عملیات تجاری عملی، شتاب خواهد گرفت. گزارش دلفی VII از دانشگاه میشیگان نشان میدهد که کارشناسان پیشبینی میکنند که باکهای پلاستیکی ۲۸ درصد از بازار آمریکای شمالی را تا پایان سال ۱۹۹۶ و تا ۵۰ درصد از بازار را تا سال ۲۰۰۰ به خود اختصاص خواهند داد. با این حال، این طرح نیاز به تطبیق با هزینههای تولید بالاتر و مسائل قابلیت بازیافت باکهای پلاستیکی چند لایه دارد که برای برآورده کردن استانداردهای نفوذ سختتر مورد نیاز خواهد بود.

اگر صنعت نتواند برای OEMها یک جایگزین فولادی مقرونبهصرفه که تمام معیارهای عملکرد را برآورده میکند، فراهم کند این طرح به عنوان بدترین حالت برای فولاد در نظر گرفته میشود. جدول ۱ حجم تولید وسایل نقلیه ساختهشده در آمریکای شمالی را نشان میدهد. جدول ۲ تعداد تخمینی واحدهای مخزن گاز پلاستیک (با توجه به پیشبینیهای دلفی VII) و تاثیر آنها بر محمولههای فولادی را نشان میدهد. از سال ۱۹۹۳، صنعت فولاد در نتیجه دستاوردهای پلاستیک در کاربردهای مخزن گاز، فرصت فروش در حدود ۳۴۴۷۳ تن فولاد را از دست داد. در بدترین حالت، پذیرش مداوم باکهای گاز پلاستیکی، اتلاف فولاد را تا ۷۱۶۶۷ تن در سال ۲۰۰۰ - یعنی ۴۳،۵۴۴ تن دیگر - افزایش میدهد. این بدان معنی است که حمل سالانه ۱۲۵۱۹۱ تن فولاد بیش از یک سوم کاهش خواهد یافت و در مجموع در حدود ۸۱۶۴۶ تن در سال خواهد بود.

|

جدول 1. تولید واقعی و پیش بینی شده ماشین و کامیون سبک در آمریکای شمالی (تقسیم بر 1000) |

|||||||||

|

1992 |

1993 |

1994 |

1995 |

1996 |

1997 |

1998 |

1999 |

2000 |

|

|

ماشین ها |

7,474 |

8,141 |

9,050 |

9,775 |

9,960 |

10,125 |

10,280 |

10,358 |

10,435 |

|

کامیون ها |

5,033 |

5,709 |

6,535 |

6,749 |

6,923 |

7,008 |

7,088 |

7,103 |

7,117 |

|

مجموع |

12,507 |

13,850 |

15,585 |

16,524 |

16,883 |

17,133 |

17,368 |

17,461 |

17,552 |

|

جدول II. سهم پیش بینی شده باکهای گاز پلاستیکی بر اساس گزارش دلفی VII |

||||

|

سهم (%) |

شماره فولاد باکهای |

ضایعات فولاد (تن) |

تغییر تدریجی (تن) |

تغییر تجمعی |

|

20 |

2,501,000 |

28,365 |

- |

- |

|

22 |

3,047,000 |

34,552 |

6,187 |

6,187 |

|

24 |

3,740,000 |

42,414 |

7,862 |

14,049 |

|

26 |

4,296,000 |

48,717 |

6,303 |

20,352 |

|

28 |

4,727,000 |

53,605 |

4,888 |

25,240 |

|

30 |

5,140,000 |

58,284 |

4,679 |

29,919 |

|

32 |

5,558,000 |

63,022 |

4,738 |

34,657 |

|

34 |

5,937,000 |

67,319 |

4,297 |

38,954 |

|

36 |

6,319,000 |

71,651 |

4,332 |

43,286 |

پلیاتیلن با چگالی بالا (HDPE) رزین منتخب باکهای گاز پلاستیکی بوده و ظرفیت تولید آن در حال افزایش است. کائوتکس از کانادا یک کارخانه جدید در آویلا، ایندیانا، برای پاسخگویی به افزایش پیشبینیشده تقاضا برای باکهای پلاستیکی سوخت خودرو ساخت. برنامه تولید ۴۰۰۰۰۰ مخزن در سال ۱۹۹۴ برنامهریزی شدهبود و در نهایت به ۶۰۰۰۰۰ تا ۷۰۰۰۰۰ واحد در سال افزایش خواهد یافت.

این باکهای پلاستیکی در حال حاضر در جیپ چروکی و کامیونهای T300 کرایسلر استفاده میشوند. سولوی واقع در بلژیک، تامینکننده منحصر به فرد باکهای سوخت پلاستیکی بخش سترن جنرال موتورز است. سولوی همچنین شرکت تابعه کانادایی خود را در بلنهیم، اونتاریو گسترش داده و دو ماشین جدید قالبگیری ضربهای برای ساخت باکهای HDPE برای سری LH کرایسلر و ماشین اسپرت ویپر به کار گرفتهاست. کرایسلر انتظار دارد که ۳۰۰۰۰۰ وسیله نقلیه LH را بفروشد، که همه دارای باکهای HDPE هستند که ظرفیت حجمی بیشتری نسبت به باکهای فولادی دارند. باکهای تک لایه- HDPE یکپارچگی ساختاری بلند مدتی دارند اما الزامات نفوذ در آینده را برآورده نمیکنند. کرایسلر در سال ۱۹۹۵ شروع به تغییر به HDPE چند لایهای کرد تا تست سختگیرانهتر SHED را انجام دهد.

ظهور فنآوریهای جدید باعث افزایش باکهای گاز پلاستیکی شدهاست. این فنآوریهای جدید را می توان در دو گروه چند لایه یا عایق قرار داد.

بیشتر بخوانید:تزریق سوخت

برخی از تولیدکنندگان، فنآوری مخزن چند لایه را پاسخی به استانداردهای سختتر انتشار میدانند. فورد از باکهای سوخت شش لایه ساختهشده از HDPE استفاده میکند و در عین حال، سرمایهگذاری ۱۱۰ میلیوندلاری در ماشینآلات و تجهیزات را برای تولید باکهای در نظر میگیرد (که اولین استفاده تجاری از باکهای اکسترود شده بود). با این حال، فورد تصمیم گرفت ظرفیت مهرزنی مخزن فولادی در دیربورن را افزایش دهد. اکسپلورر و باکهای گاز جدید F-150 (PN96) از پلاستیک به فولاد پوشش دادهشده با روی-نیکل بازگردانده شدند. کائوتکس با این فنآوری شش لایه، امکانات مورد نیاز فورد را در میلان، میشیگان تامین میکند. این باکها برای برآورده کردن استانداردهای سختگیرانه تبخیر سوخت کالیفورنیا طراحی شدهاند و شامل یک لایه داخلی HDPE متصل شده به یک لایه چسبنده و لایه عایق پلی آمید یا کوپلیمر اتیلن-وینیل الکل هستند. یک لایه چسبناک اضافی توسط یک لایه "ریگریند" و یک لایه خارجی HDPE به هم متصل میشود.

شرکت والبرو خودرو، تولید تجاری باکهای سوخت پلاستیکی چند لایه را برای مدلهای ۱۹۹۵ آغاز کرد. انتظار میرود تولید سالانه این باکهای چند لایه تا سال ۱۹۹۸ به ۵۰۰۰۰۰ واحد برسد. در مخزن آنها از یک لایه عایق اتیلن-وینیل الکل (EVOH) استفاده میشود که بین دو لایه HDPE ساندویچ شدهاست.

تعدادی از اقدامات قانونی و نظارتی فدرال و ایالتی برای ترویج استفاده از سوختهای پاکتر خودرو مانند بنزین، متانول، اتانول و گاز طبیعی آغاز شدهاست. در سال ۱۹۸۸، وزارت حمل و نقل ایالاتمتحده، برنامه اعطای تسهیلات سوختهای پاک را به مقامات حمل و نقل محلی معرفی کرد. قانون سوختهای جایگزین موتور در همان سال مشوقهای تولید و یک طرح خرید فدرال برای سوختهای جایگزین ایجاد کرد. بعدها، اصلاحات قانون هوای پاک در سال ۱۹۹۰، ناوگان حمل و نقل را ملزم به کاهش انتشار ناشی از منبع اولیه آلودگی هوا (یعنی، وسایل نقلیه) کرد. دو سال بعد، قانون سیاست انرژی ۱۹۹۲، استفاده از سوخت جایگزین وسایل نقلیه یا وسایل نقلیه با سوخت انعطافپذیر (FFV) را برای کاهش واردات نفت و افزایش استفاده از سوختهای آمریکایی و تجدیدپذیر تشویق کرد. علاوه بر این، افزایش آتی متوسط مصرف سوخت (CAFE)، فشار را برای سبک کردن هر یک از اجزای خودرو، از جمله باکهای گاز، بیشتر خواهد کرد. این مسائل و استانداردهای سختگیرانهتر نفوذ سوخت آژانس حفاظت از محیطزیست ایالاتمتحده (EPA)، طرحها و مواد مورد استفاده در باکهای سوخت خودرو را به چالش میکشند.

صنعت خودرو به دنبال راههایی برای مقابله با فشارهای قانونی و نظارتی برای کاهش انتشار گازهای گلخانهای به شکل FFVهایی است که قادر به کار با مخلوط متانول/بنزین هستند. با این حال، آزمایش تایید کردهاست که ترنه بدون رنگ و با رنگ در برابر اثرات خوردگی سوختهای مبتنی بر الکل (متانول یا اتانول) برای عمر مورد انتظار خودرو ۲۴۱۳۵۰ کیلومتر یا ده سال مقاومت نخواهد کرد.

سوخت متانول واقعی ۸۵M (۸۵% متانول، ۱۵% بنزین) در نظر گرفته شد؛ با این حال، این سوخت به تازگی محبوبیت خود را از دست دادهاست، چرا که با وجود اینکه قیمت آن همانند بنزین است، اما تنها نیمی از چگالی انرژی نسبت به حجم را عرضه میکند. در مورد اتانول،EPA و دیگر سوختها هزینههای عمدهفروشی را بین ۱.۵ تا ۲.۱۰ دلار در هر گالن تخمین میزنند. اخیرا، گاز طبیعی سوخت متانول و اتانول بالا را به دومین و سومین دور از محبوبیت خود سوق دادهاست. ارزش گاز طبیعی ۰.۷۰ دلار است که همان انرژی یک گالن بنزین را تامین میکند. علاوه بر این، هیچ گونه انتشار تبخیری تولید نمیکند و انتشار بسیار پایین لوله اگزوز را برآورده میسازد. علاوه بر این، در حال حاضر یک زیرساخت خط لوله وجود دارد که به یک کمپرسور کمهزینه متصل شدهاست و به صاحبان این امکان را میدهد تا در خانه باک را پر کنند. با این حال، سیلندرهای گاز طبیعی فشرده، حجیم و سنگین هستند در نتیجه فضا و محدوده را کاهش میدهند.

وسایل نقلیه که با گاز طبیعی کار میکنند، مانند وسایل نقلیه الکتریکی و هیبریدی، بر نیاز به کاهش وزن برای رسیدن به محدوده و قابلیت رانندگی مشابه با اتومبیلهای فعلی تاکید دارند. همچنین وسایل نقلیه هیدروژنی، که جایگزین دیگری هستند که نیاز به باکهای سنگین دارند. نیاز به سبک کردن این نوع خودرو نیز احتمال استفاده از مواد جایگزین برای قطعات فولادی در سایر اجزای خودرو را افزایش میدهد.

سه نوع انتشار تبخیری مورد مطالعه قرار گرفتهاند: بخار سوختگیری، انتشار در حال حرکت (غیر از اگزوز) و نفوذ. همچنین، به دلیل فشارهای محیطی، انتظار میرود که موادی که برای نگهداری و تحویل سوخت به موتور استفاده می شوند، قابل بازیافت باشند. EPA در حال حاضر از روش تعیین تبخیر هوزینگهای آببندی شده (SHED) برای اندازهگیری آلودگی ناشی از تبخیر سوخت استفاده میکند. تمام کشورهای تولید کننده وسایل نقلیه به جز ژاپن،SHED را به عنوان روش ارزیابی انتخابی پذیرفتهاند. الزامات SHED حداکثر ۲۴ گرم هیدروکربن در ۲۴ ساعت به سطح محدودتری از ۲ گرم در روز افزایش یافته است. در استفاده از مواد فولادی، مشکلاتی چون وجود تقاضای سفت و سختتری در یکپارچگی درزهای باک و نواحی اتصال گردنه فیلر وجود دارد. از مشکلات استفاده از پلاستیک نیاز به تغییر به سیستمهای مواد با بازیافت سختتر و فرآیندهای گرانتر برای برآورده کردن آزمون سختگیرانه SHED است.

محصولات هوایی و مواد شیمیایی آلن تاون، پنسیلوانیا، یک تکنولوژی مانع مبتنی بر فلوئورین را تجاری کردهاست که تولیدکنندگان مخزن سوخت پلاستیکی را قادر میسازد تا استانداردهای تولید گازهای گلخانهای سختگیرانهتری را رعایت کنند. تستهای SHED که در سال ۱۹۹۲ بر روی باکهای پلاستیکی آیروگارد تولید شده توسط کائوتکس کانادا تکمیل شد، نرخ نفوذ هیدروکربن را به میزان h۲۴/g ۱/۰ نشان داد که به طور قابلتوجهی کمتر از نرخ باکهایی است که از تکنولوژی عایق موجود قبلی استفاده میکنند. عملکرد باکهای آیروگارد با باکهای اکستروژن چند لایه مقایسه میشود در حالی که یکپارچگی ساختاری بلند مدت باکهای تک لایه را حفظ میکند. سولوی خودرو تروی، میشیگان، فنآوری را برای پایین نگه داشتن انتشار مخزن HDPE تا ۲/۰ گرم بر ۲۴ ساعت یا کمتر، حتی با سوختهای حاوی متانول توسعه دادهاست. با استفاده از تکنولوژی به نام اضافه کردن فلوئورین بهینه شده سولوی، سولوی مقداری برابر یا بیشتر از عملکرد نفوذ کواکستروژن با عایق رزین EVOH خواهد داشت. سولوی همچنان به اضافه کردن ظرفیت چند لایه برای برآورده کردن الزامات کرایسلر ادامه میدهد.

آزمایشگاههای Aero Tec Ramsey، نیوجرسی، یک باک سوخت ایمن نیمه آزاد ساختهشده از ترکیب نامشخص الفین از پلیمرها و افزودنیهای مانع انتشار را توسعه دادهاند. این باک را میتوان برای ماشینهای مسابقه و وسایل نقلیه نظامی و همچنین برای بازارهای بعدی خودرو به کار برد.

بیشتر بخوانید:اقتصاد سوخت

تولیدکنندگان خودرو آمریکای شمالی در حال حاضر از باکهایی که یک بستر فولادی پوشیده شده با ترنه و یا روی-نیکل دارند استفاده میکنند. در کل، در حدود ۱۲۵۱۹۱ تن بستر فولادی در سال برای باکهای بنزین استفاده میشود.

باکهای فولاد ضدزنگ مورد آزمایش قرار گرفتهاند و اگر چه در سوختهای انعطافپذیر موثر هستند اما شکلدهی آنها بدون شکستگی شدید در هنگام مهرکوبی دشوار است. همچنین فولاد ضدزنگ گران است، با نسبت هزینه تخمینی به فولاد ترنه بیش از ۵:۱.

محصول الکتروپوشش دادهشده روی-نیکل در هر دو طرف با یک اپوکسی غنی از آلومینیوم نقاشی شدهاست. صنعت آزمایشهای انجامشده بر روی خوردگی فلز روی-نیکل رنگشده را تسریع کرد و تایید کرد که این فلز در سوختهای جاری و سوختهای چرخشی عمر کوتاهی خواهد داشت و در برابر خوردگی خارجی مقاومت خواهد کرد.

آزمایش مشخصات ورق گالوانیال رنگشده (فولاد پوشش دادهشده با آلیاژ روی-آهن) آن را برای مقاومت در برابر خوردگی در هر دو سطح داخلی و خارجی مخزن موثر تشخیص دادهاست. جنرال موتورز یک محصول تحت تست دارد.

قلع اندود شده نیز برای مقاومت در برابر تمام سوختها موثر است اما برای حفاظت خارجی در برابر خوردگی ناشی از جاده به پوشش رنگ نیاز دارد. این محصول سریعتر از ترنههای رنگشده جوش میخورد و پتانسیل بهتری برای لحیم پذیری نسبت به زیرلایههای فولادی گالوانیال رنگشده و با پوشش نیکل زینک، دارد که امکان اتصال لولههای فیلر سوخت و خطوط دیگر را فراهم میکند.

ورقهای ترنه دارای مزیت هزینه مواد نسبت به HDPE است: ۰.۶۶ - ۰.۷۹ دلار/ کیلوگرم درمقایسه با ۰.۸۶ تا ۱.۰۸ دلار به ازای هر کیلوگرم است. هزینه ماده تنها عامل محرکه نیست؛ این ملاحظات شامل هزینه خالص مخزن ساختهشده و قابلیت اطمینان آن در کل سیستم سوخترسانی خودرو، شامل مخزن، لوله فیلر، کنترل سطح، بافلها، هوزینگ مخزن واحد ارسالی و سایر انواع لولهها، اتصالات و آببندها از مخزن به موتور میباشد. تمام این اجزا باید به درستی با انواع مختلف سوخت و برای عمر خودرو کار کنند. خوردگی پیشبینینشده میتواند به راحتی سیستم سوخت رسانی را آلوده کرده و موجب تعمیرات پرهزینه شود.

هزینههای تولید برای هر یک از مواد مخزن، بسته به منبع، متناقض به نظر میرسد. با این وجود، به دلیل سرمایهگذاری OEMها بر روی مهرزنی، جوشکاری و تجهیزات مونتاژ برای باکهای فلزی، ساختار هزینه آنها هزینه کمتری را در هر قطعه بر روی باکهای فولادی در مقابل باکهای پلاستیکی نشان میدهد، که دومی معمولا برون سپاری میشود (به جز برای برخی از مدلهای فورد).

باکهای پلاستیکی با دمیدن یک لوله پیوسته ضخیم HDPE درون یک قالب شکل میگیرند که شکل نهایی قطعه تقریبا یکپارچه را تعیین میکند که میتواند شامل گلویی فیلر باشد. قالبهای بادی از آلومینیوم ساخته شدهاند و هزینه آنها به طور قابلتوجهی کمتر از قالبهای فولادی ماشین کاری شده مورد استفاده برای چسباندن باکهای فولادی است. به طور کلی، چهار یا چند قالب در یک ماشین قالبریزی دورانی ادغام میشوند تا به بهرهوری مطلوب برسند (یعنی، یک ایستگاه ضربه میزند در حالی که دیگری سرد میشود). به طور معمول،OEM ها باکهای پلاستیکی را به تامین کنندگان مختلفی که برای کسبوکار پیشنهاد میدهند، برون سپاری میکنند. تولیدکننده مخزن بنزین پلاستیک نیز باید برای به تاخیر انداختن نفوذ، به کلرینه کردن یا فلوئورینه کردن پلاستیک بپردازد، و در صورت عدم کنترل، هر دو فرآیند میتوانند بسیار سمی باشند. این از الزامات OSHA اضافی است، که به هزینه مخزن اضافه میشود.

باکهای پلاستیکی توانایی پاسخگویی به محدودیتهای بستهبندی با اشکال پیچیده را دارند، و مهندسان طراحی انعطافپذیری بیشتری در طراحی ماشین و طراحی بدون نگرانی در مورد نصب مخزن گاز دارند. مخزن پلاستیکی میتواند به طور مجازی برای تناسب با هر حفرهای که توسط طراحی باقی میماند ساخته شود. دیگر اتصالات بیرون و داخل مخزن پلاستیک نیاز به اتصالات مکانیکی درزگیری شده دارند. با این حال، محیطهای پلاستیکی با قرار گیری ثابت در معرض مایعات آلی و بخار ورم میکنند، در نتیجه اتصالات در حین تعمیر مخزن بسیار حساس هستند.

مخزن گاز متوسط برای یک اتومبیل فشرده (به عنوان مثال، نیسان و آلتیما) میتواند صرفهجویی در وزن تا ۳۰% در مقابل یک مخزن فولادی مشابه داشته باشد. با این حال، کادیلاک ادعا میکند که اگر چه باکهای پلاستیکی آنها انعطافپذیری طراحی را با افزایش ایمنی ممکن میسازد، اما هیچ صرفهجویی وزنی در باکهای فولادی به دست نمیآورند. به نظر میرسد که این دو مثال با این دیدگاه کلی که مزیت وزنی پلاستیک با اندازه مخزن افزایش مییابد، تناقض دارند. از سوی دیگر، انتظار میرود که نیاز به نفوذپذیری، مزیت وزنی پلاستیک را کاهش دهد.

کرایسلر در سال ۱۹۸۸ تصمیم به برون سپاری باکهای پلاستیکی گرفت و با توجه به پیشرفتهای اخیر در فنآوری HDPE چندلایه، آنها همچنان به باکهای پلاستیکی متعهد باقی ماندند. مزایای ذکر شده پلاستیک بر فولاد به گفته کرایسلر عبارتند از: عدم نگرانی در مورد خوردگی، بستهبندی آسانتر، توانایی طراحی ضخامت در صورت نیاز و وزن کمتر. این که آیا همه این ویژگیها هزینه واحد بالاتر باکهای پلاستیکی را جبران میکنند یا نه، نامشخص باقی میماند. طرحهای آنها نشان میدهد که همه باکهای آنها تا پایان سال ۱۹۹۶ از پلاستیک ساخته خواهند شد. در نهایت، تمام باکهای HDPE پلاستیکی و یا HDPE سولفونیزه باید به باکهای پر هزینهتر و با روند تولید کندتر کواکسترود شده اتیلن-وینیل الکل/HDPE لایه ای تبدیل شوند - این یک الزام از لحاظ استانداردهای نفوذ سختگیرانهتر است. این سوئیچ اجباری نشاندهنده فرصتی برای باکهای فولادی است، که در مقایسه با باکهای پلاستیکی اکسترود شده هزینه رقابتی خواهند داشت.

برنامه فورد خواستار یک سوئیچ به فولاد پوشش دادهشده با Zn-Ni از باکهای فولادی پوشش دادهشده با ترنه در تمام مدلهای خود تا سال ۱۹۹۷ است. فورد در حال حاضر از Zn-Ni در برونکو، گراند مارکوئس، اکسپلورر، 150F- جدید (96PN) و تائوروس جدید (101DN) استفاده میکند. سوئیچ به Zn-Ni شامل مخزن پلاستیکی در اسکورت/ترکر فعلی نیز خواهد بود اما مدلهای دیگر با باکهای پلاستیکی مشابه قبلی باقی خواهند ماند (به عنوان مثال، رنجر، ویندستار، آئرواستار و کونتور/میستیک).

جنرال موتورز دارای یک برنامه تست خوردگی مداوم است که شامل دو طرف رنگشده Zn-Ni، گالوانیل اندود شده و قلع اندود شده است.

باکهای پوشش دادهشده با Zn-Ni در حال حاضر در پلتفرم های J(کاوالیه/ سانفایر) و N (گرند ای ام/ اسکای لارک) و ون بزرگ جدید (۶۰۰GMT) که در نوامبر ۱۹۹۵ راهاندازی شد، استفاده میشوند. طرحهای فعلی شرکت شامل تبدیل تمامی باکهای سوخت ترنه فعلی به باکهای Zn-Ni یا گالوانیل تا سال ۲۰۰۰ میباشد.

برای کسب اطلاعات بیشتر در خصوص خرید لوازم یدکی کیا و لوازم یدکی هیوندای می توانید از طریق وب سایت با مراجعه به صفحه تماس با ما می توانید با کارشناسان ما در ارتباط باشید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED